Una línea de producción de góndolas A320neo 100 % innovadora

Safran Nacelles inauguró en mayo de 2021, en Le Havre, una nueva línea de producción dedicada al carenado posterior de la góndola A320neo. Fruto del trabajo colaborativo de los empleados de la planta, esta línea de producción ultramoderna incorpora los mejores estándares de Lean Manufacturing, así como numerosas innovaciones orientadas a la excelencia operativa.

- En breve

- Historia

- Éxitos

- Eficacia industrial

- Estrategia

- Buenas prácticas

La nueva línea responde a un desafío estratégico para Safran Nacelles: internalizar el 40 % de la producción de ACC, que hasta ahora se subcontrataba en su integralidad, para ofrecer a Airbus una segunda fuente de suministro al tiempo que se asegura la cadena logística de la góndola.

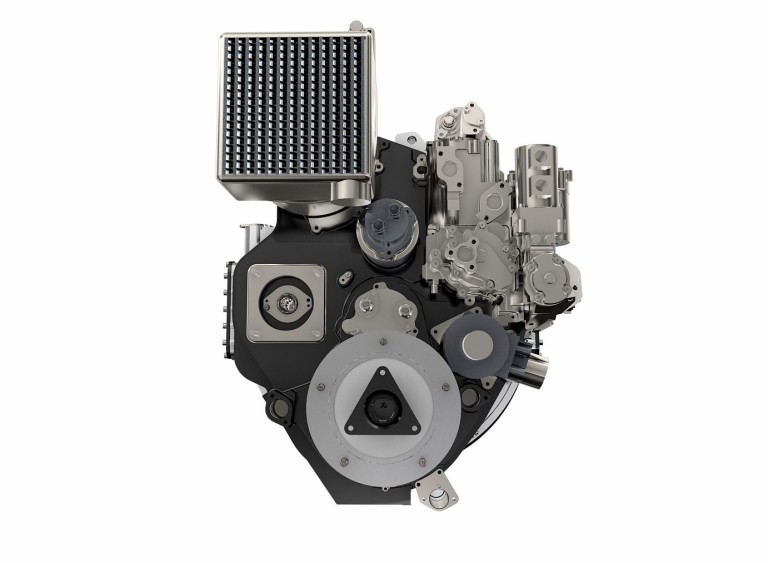

Un modelo de calidad, productividad, seguridad y desempeño ambiental". Así es como Vincent Caro, presidente de Safran Nacelles, describe la línea de ensamblaje del carenado posterior (Aft Core Cowl, o ACC) de la góndola A320neo, que inauguró en la planta de Gonfreville-l’Orcher, cerca de Le Havre, junto a Ross McInnes, presidente del Consejo de Administración de Safran, y de Olivier Andriès, director general del Grupo. Esta nueva instalación industrial tiene una superficie de 1200 m² y cuenta con 14 estaciones de montaje. Una vez ensamblados, los ACC se entregan, unos metros más allá, a la línea de ensamblaje de los empujes inversos A320neo, en los que van montados.

MÁS DE 60 INNOVACIONES

La nueva línea responde a un desafío estratégico para Safran Nacelles: internalizar el 40 % de la producción de ACC, que hasta ahora se subcontrataba en su integralidad, para ofrecer a Airbus una segunda fuente de suministro al tiempo que se asegura la cadena logística de la góndola. Todo ello con un nivel de competitividad acorde a las expectativas del fabricante de aviones. Para superar este desafío, los equipos de Safran Nacelles recurrieron a una combinación de inteligencia colectiva e innovación técnica. La nueva línea de producción es, de hecho, fruto de una estrecha colaboración entre los operarios y los equipos de apoyo a la producción. Incorpora más de 60 soluciones innovadoras para mejorar los ciclos de producción, que se redujeron a una cuarta parte, así como la calidad de las piezas y la ergonomía de las estaciones de trabajo.

"Considerando los retos en términos de plazos y competitividad, el trabajo en equipo fue decisivo", considera Ghislain Fauquet, piloto de la industrialización de ACC. "Hemos trabajado en mejorar el proceso de ensamblaje en sí, pero también todo lo que gira a su alrededor, hasta el más mínimo detalle en la estación de trabajo. La línea también dispone de las más modernas tecnologías de modelado en realidad virtual, lo que nos permitió cumplir con nuestros objetivos de calidad y costo desde las primeras piezas que produjimos". Safran Nacelles planea fabricar más de 150 carenados posteriores este año y casi duplicar su capacidad de producción en 2022.

Ross McInnes, presidente del Consejo de Administración de Safran, Olivier Andriès, director general de Safran, y Vincent Caro, presidente de Safran Nacelles.

Todo sobre la góndola del A320neo

Leer más

La innovación ocupa el lugar de honor

Algunas de las soluciones incorporadas a la nueva línea de ensamblaje, en detalle

- Preparación de las herramientas

Para reducir los costos de la duplicación de herramientas, cada puesto de trabajo cuenta con una carretilla con las herramientas adecuadas, ajustadas y calibradas para las operaciones de ensamblaje.

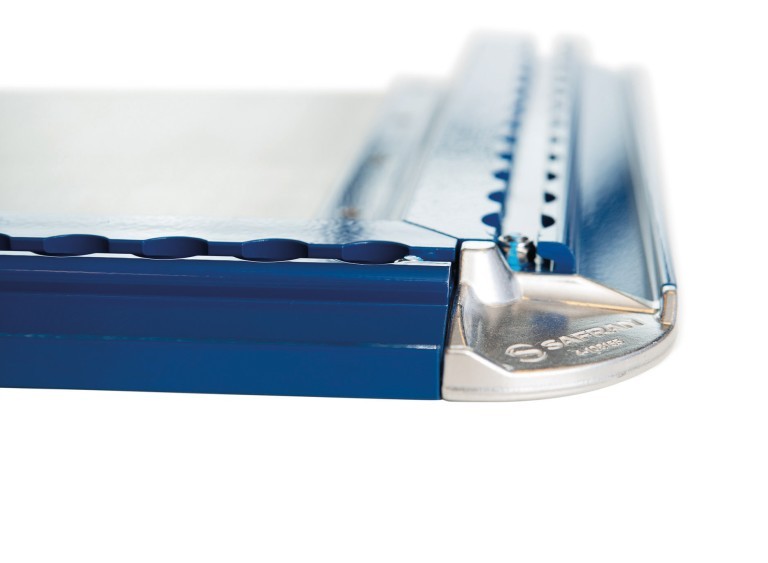

- Barniz desprendible

Una vez fabricada la parte posterior, se le aplica un barniz protector desprendible para protegerla durante el ensamblaje en el empuje inverso. Resultado: menos infracciones debido a arañazos o impactos.

- Perforación óptima

La solución de perforación "One Way Assembly" permite perforar agujeros que cumplen con el nivel de calidad requerido sin necesidad de desmontar las piezas para desbarbarlas. Así, se ahorra tiempo y se mejora la calidad.

- Compensador de carga

Las unidades de perforación pesan entre 7 y 8 kg cada una. Para mejorar las condiciones de trabajo de los operarios, las estaciones están equipadas con un equilibrador de carga, que reduce el esfuerzo físico de las operaciones de perforación y evita el daño potencial de un accidente durante su manipulación.