Une ligne nacelle A320neo 100 % innovante !

Safran Nacelles a inauguré en mai 2021, au Havre, une nouvelle ligne de production dédiée au corps arrière de la nacelle de l’A320neo. Fruit d’un travail collaboratif associant les salariés du site, cette chaîne de fabrication ultramoderne intègre les meilleurs standards du Lean Manufacturing et de nombreuses innovations visant l’excellence opérationnelle.

- En Bref

- Efficacité industrielle

- Stratégie

- Bonnes pratiques

La nouvelle ligne répond à un enjeu stratégique pour Safran Nacelles : réinternaliser 40 % de la production des ACC, jusqu’alors entièrement soustraitée, afin de proposer à Airbus une deuxième source d’approvisionnement tout en sécurisant la chaîne logistique de la nacelle

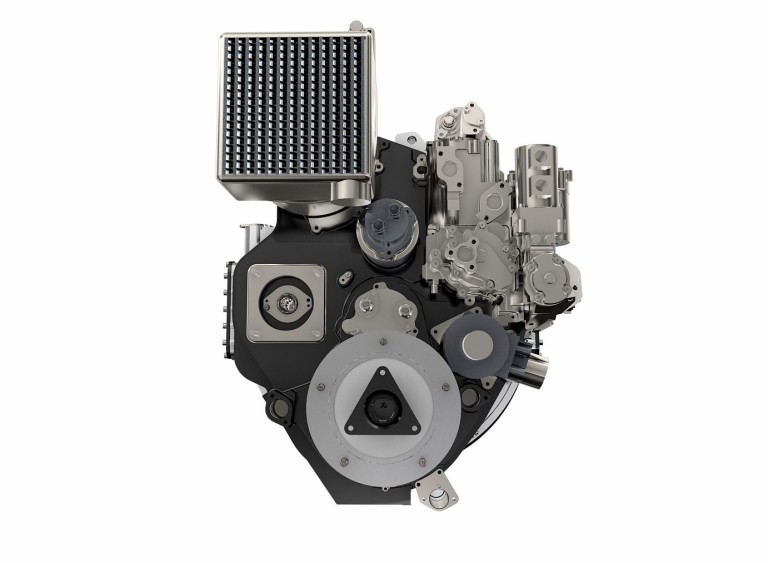

Un modèle de qualité, de productivité, de sécurité et de performance environnementale », c’est ainsi que Vincent Caro, président de Safran Nacelles, a qualifié la ligne d’assemblage du corps arrière (Aft Core Cowl, ou ACC) de la nacelle A320neo, qu’il a inaugurée sur le site de Gonfrevillel’Orcher, près du Havre, aux côtés de Ross McInnes, président du Conseil d’administration de Safran, et d’Olivier Andriès, directeur général du Groupe. Ce nouvel outil industriel s’étend sur une surface de 1 200 m² et comporte 14 stations de montage. Une fois assemblés, les ACC sont livrés, quelques mètres plus loin, à la ligne d’assemblage des inverseurs de poussée A320neo, sur lesquels ils sont montés.

PLUS DE 60 INNOVATIONS

La nouvelle ligne répond à un enjeu stratégique pour Safran Nacelles : réinternaliser 40 % de la production des ACC, jusqu’alors entièrement soustraitée, afin de proposer à Airbus une deuxième source d’approvisionnement tout en sécurisant la chaîne logistique de la nacelle. Le tout avec un niveau de compétitivité correspondant aux attentes de l’avionneur. Pour relever le défi, les équipes de Safran Nacelles ont allié l’intelligence collective à l’innovation technique. La nouvelle ligne de production est, en effet, le fruit d’une étroite collaboration entre les opérateurs et les équipes de support à la production. Elle intègre plus de 60 solutions innovantes, visant à améliorer les cycles de production, qui ont été divisés par quatre, ainsi que la qualité des pièces et l’ergonomie au poste de travail. « Au vu des enjeux de délais et de compétitivité, le travail en équipe a été déterminant, estime Ghislain Fauquet, pilote de l’industrialisation ACC. Nous avons travaillé sur l’amélioration du processus d’assemblage lui-même, mais aussi sur tout ce qui l’entoure, jusqu’au moindre détail du poste de travail. La ligne a également bénéficié des technologies les plus modernes de modélisation en réalité virtuelle, ce qui nous a permis d’atteindre nos objectifs de qualité et de coût dès les premières pièces produites. »

Safran Nacelles prévoit de fabriquer plus de 150 corps arrière cette année et va presque doubler sa capacité de production en 2022.

Ross McInnes, président du Conseil d’administration de Safran, Olivier Andriès, directeur général de Safran, et Vincent Caro, président de Safran Nacelles.

Tout savoir sur la nacelle de l'A320neo

+ d'infos

L'innovation à l'honneur

Focus sur quelques solutions intégrées à la nouvelle chaîne d’assemblage

- Préparation des outils

Pour réduire les coûts liés à la duplication des outillages, chaque poste de travail dispose d’un chariot rassemblant les outils adaptés, réglés et étalonnés nécessaires aux opérations d’assemblage.

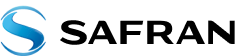

- Vernis pelable

Une fois le corps arrière fabriqué, un vernis pelable de protection est appliqué pour le protéger pendant le montage sur l’inverseur de poussée. À la clé : moins de dérogations liées à des rayures ou des impacts.

- Perçage optimal

Une solution de perçage baptisée « One Way Assembly » permet de percer des trous répondant au niveau de qualité requis sans démonter les pièces pour les ébavurer. Un gain de temps et de qualité très appréciable !

- Compensateur de charge

Les unités de perçage pèsent entre 7 et 8 kg chacune. Afin d’améliorer les conditions de travail des opérateurs, les postes sont équipés d’un équilibreur de charge, qui réduit l’effort physique lié aux opérations de perçage et évite les dommages potentiels d’un accident de manipulation.