La métallurgie numérique, une autre façon de concevoir

Depuis plusieurs années, Safran Tech, le centre de R&T du Groupe, mène d’importants travaux de recherche pour créer l’avion du futur, décarboné et digitalisé. Cette ambition implique de repenser à la fois le fonctionnement de l’avion, ses composants et son processus de production. Lumière sur une des solutions d’éco-conception envisagées : la métallurgie numérique.

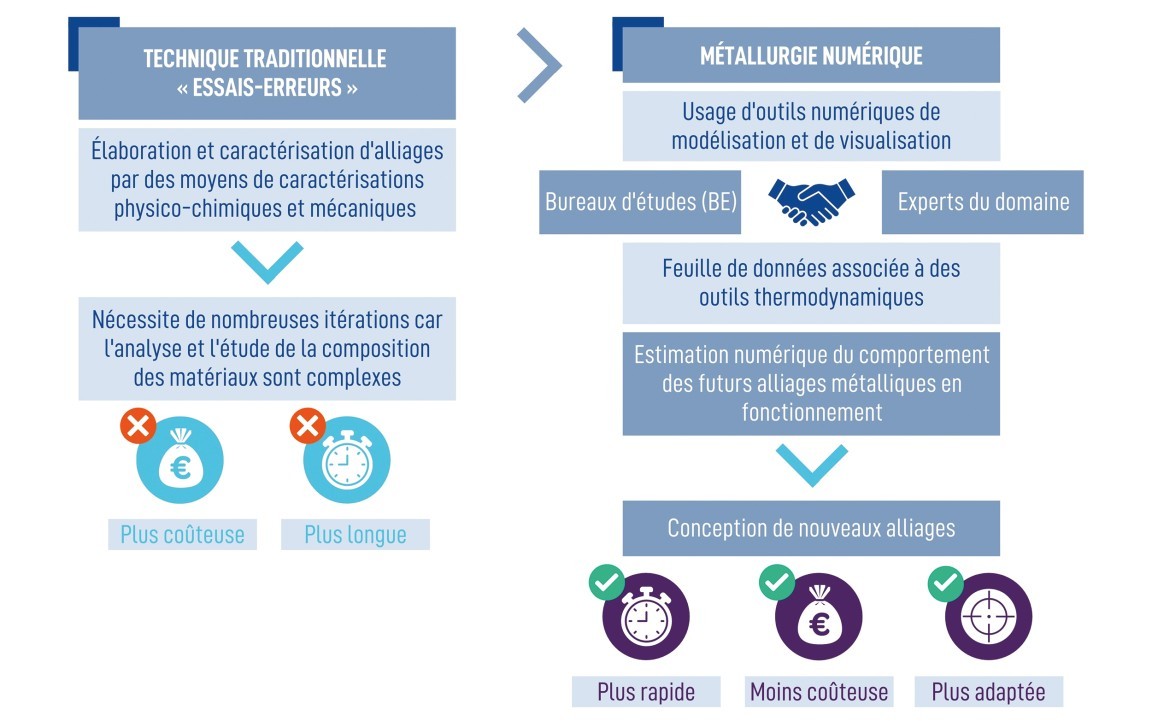

ujourd’hui, la technique traditionnelle la plus utilisée pour développer les alliages composant de nombreux produits du Groupe est celle dite par « essais-erreurs ». Elle consiste à élaborer et à caractériser, par des moyens d’essais physico-chimiques et mécaniques conventionnels, autant d’alliages que nécessaires avant de déterminer la meilleure composition à utiliser. Mais cette technique est très coûteuse en temps car l’analyse et l’étude de la composition des matériaux sont complexes et de nombreuses erreurs peuvent survenir, et avec elles de nombreuses itérations. La métallurgie numérique, quant à elle, consiste à utiliser des outils numériques de modélisation et de visualisation qui permettent d’estimer le comportement des futurs alliages métalliques en fonctionnement. La démarche s’appuie sur la feuille de données associée à des outils thermodynamiques.

DE FUTURS PRODUITS PLUS FIABLES ET PERFORMANTS

La métallurgie numérique est adaptée au développement d’alliages à base de nickel ou de titane. Les avantages de cette méthode sont nombreux. À condition de disposer des modèles de remplacement des moyens expérimentaux, il devient par exemple possible d’estimer en quelques jours certaines propriétés-clés pour une centaine de milliers d’alliages, là où la méthode « essais-erreurs » nécessitait dans le meilleur des cas un jour par alliage ! Cette démarche d’éco-conception favorise également la réduction des impacts environnementaux de la recherche sur ces matériaux du futur puisqu’elle diminue les essais physico-chimiques.

Depuis trois ans, cette méthode permet de concevoir de nouveaux alliages plus rapidement, de manière plus robuste, moins coûteuse et mieux adaptée aux besoins des sociétés du Groupe. Intégrable dans le cycle complet de la conception des produits, elle permet d’optimiser la conception de nouveaux alliages métalliques pour des produits plus fiables et plus performants.

« Cette approche permet d’intégrer les contraintes de fonctionnement et de production des pièces dès le stade de développement. »

UNE RÉPONSE AUX ENJEUX DES FUTURS PRODUITS DU GROUPE

Pour qu’elle soit efficace, cette méthodologie repose sur une étroite collaboration entre les bureaux d’études (BE) et les experts du domaine. Ensemble, ils travaillent en amont sur le cahier des charges pour identifier les critères-clés à atteindre par le matériau. La méthode de métallurgie numérique fait ensuite le reste ! Olivier Delcourt, directeur du pôle Matériaux & Procédés de Safran Tech, en est convaincu : « Cette approche, associée aux outils de modélisations, permet d’obtenir des matériaux dont le comportement présentera un meilleur compromis vis-à-vis des nombreuses sollicitations des pièces en fonctionnement : fortes températures, fatigue face à la corrosion. Elle permet également d’intégrer les contraintes de fonctionnement et de production des pièces très tôt dans le développement. »

Sur quels produits est-ce possible ?

Les applications sont nombreuses et concernent notamment les pièces en fabrication additive. Tout d’abord, les parties chaudes des moteurs de l’avion : les disques ou les aubes de turbines ; mais aussi les trains d’atterrissage et les mâts moteur. Les pièces intégrant cette partie de l’avion sont dites « critiques » car elles sont soumises à de très fortes températures et doivent donc être composées de matériaux très résistants. De multiples essais ont déjà été menés avec des sociétés du Groupe, telles que Safran Aircraft Engines et Safran Helicopter Engines, et ont donné lieu au dépôt d’une dizaine de brevets depuis 2018.

Plus d'informations sur la fabrication additive

Voir la news

Analyse et étude de la composition de matériaux