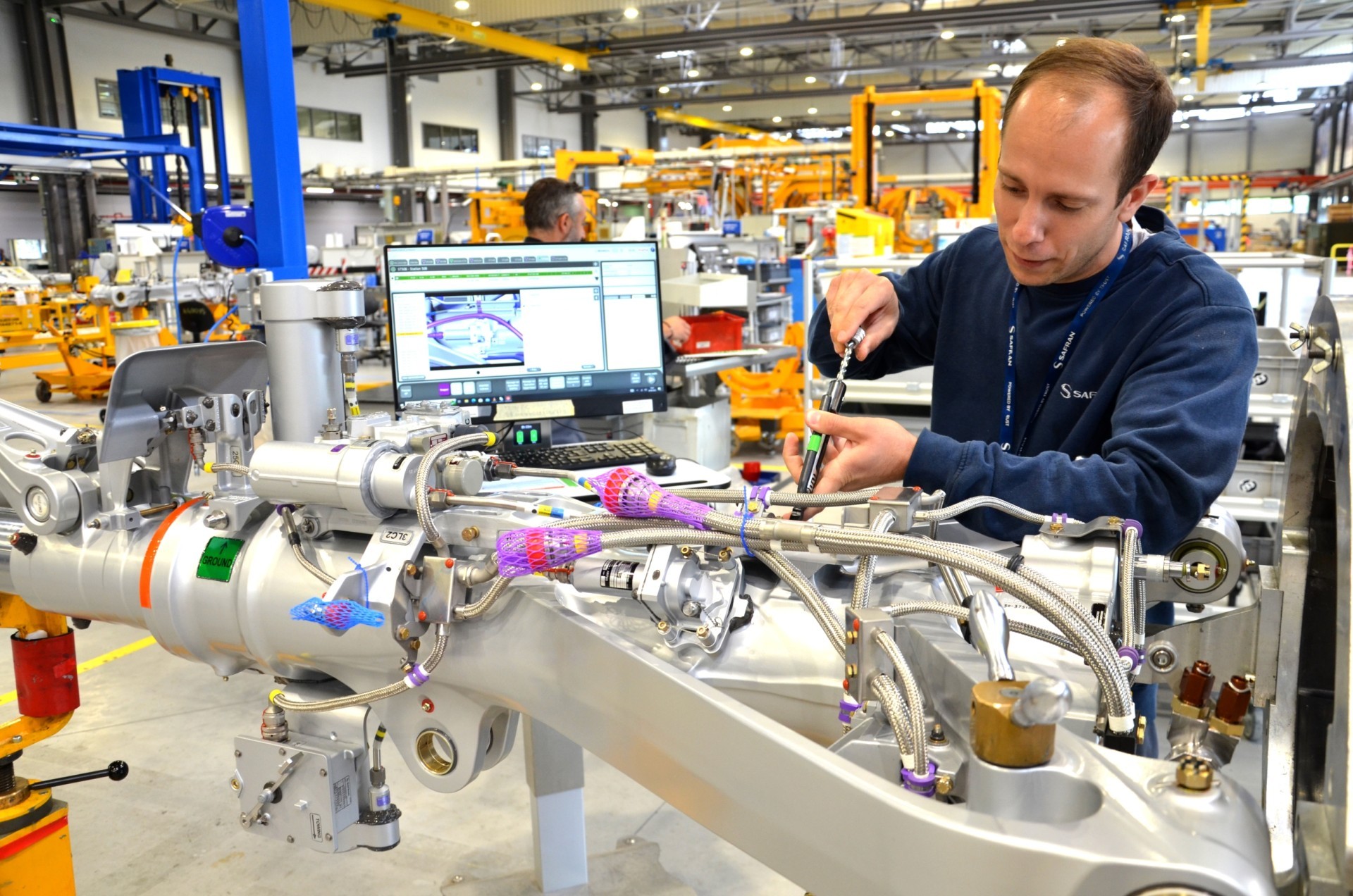

MES:得益于数字技术的优化和无纸化生产

在赛峰起落架系统公司的工厂中,生产线操作员的工作指令无纸化也是数字化转型的体现。赛峰起落架系统公司位于比多(Bidos)的工厂处于这一变革的前沿,工厂正在推进一项旨在2023年底实现“无纸化”的方案。

赛峰起落架系统公司比多工厂专注于起落架大型部件制造和组装,工厂自2019年开始无纸化转型。这是赛峰起落架系统公司启动的大规模数字化项目:制造执行系统(MES)软件的一部分。其目标是通过在全公司范围部署基于操作员和机器数据收集和分析的生产工具控制系统,进入工业4.0时代。

MES,决定性意义的首个里程碑

MES与主要的内部业务应用程序(ERP、PLM As Planned、Qualité 等)交互,是优化生产监督的基石。它开辟了通往各种应用数字化的道路,包括生产流程数字化到工业设备的预防性维修,以及生产数据的溯源管理。除了管理方面的影响外,MES还与另一个挑战有关:数字连续性(在正确的时间和地点访问正确的数据的能力)。其目的是确保从产品的设计阶段开始,每个人都能从同一个系统中可靠地访问与产品配置相关的覆盖产品整个生命周期的信息。

赛峰起落架系统公司选择了一个名为ShopVue的MES解决方案,这是赛峰集团与APRIS预选的两个解决方案之一。到目前为止,它已在位于格洛斯特、蒙特利尔和多伦多的工厂部署完成,目前位于克雷塔罗的工厂的部署正在进展中。在比多,它首先被用在A320装配线进行试点配置,然后推广到所有车间。但这只是第一步,MES/无纸化项目经理Philippe Chuburu表示:“无纸化是合乎逻辑的发展方向,是比多工厂在部署MES时做出的承诺。凭借这个工具,我们在软件层面完成了向这一目标的靠拢。MES的功能包括但不限于通过电子的方式显示工作指令、数据表,实现数据的收集和货币化等等,这些都曾是操作员以前必须在纸上完成的工作。”

“无纸化”革命进行时

经过一项重要的旨在实现收益最大化的必要举措——工艺流程的重新设计和协调工作之后,A320前起落架和连杆的装配和生产线上实现了无纸化。其他车间也将逐步推进无纸化,直到2023年底达到100%无纸化的目标。无需等到截止日期,MES/无纸化项目已经展现出积极效益。对于操作员来说,它确保只需一个接口,就可以获取最新的、与产品相关的说明。在管理方面,其所带来的附加价值主要体现在生产和部件跟踪的优化,以及更好的计划能力方面。

简而言之,它是一个优化流程、提升生产可靠性和效率、改进质量、降低成本和缩短交货时间,同时进一步简化操作员工作的不可或缺的工具。