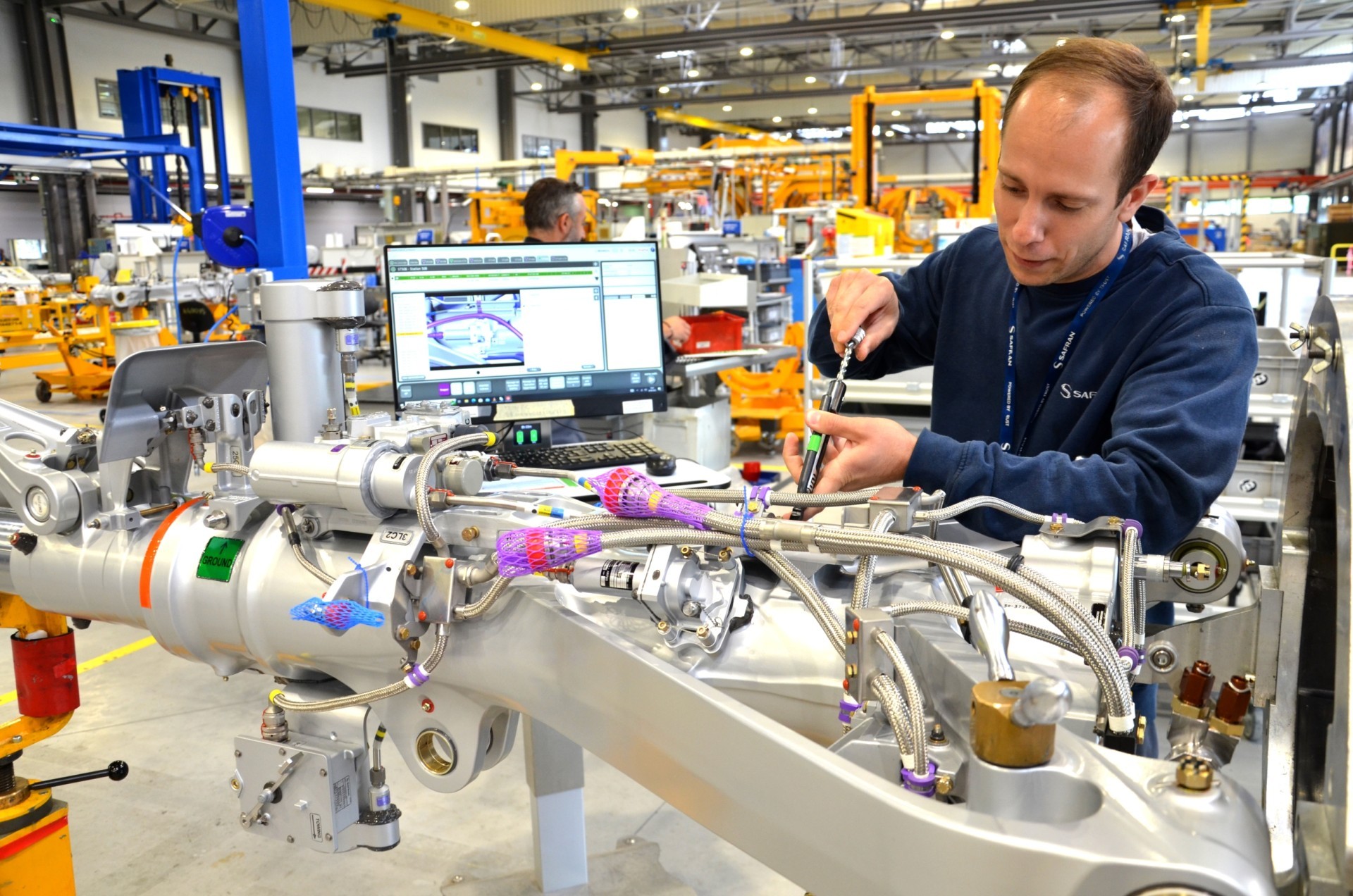

MES : une production optimisée et libérée du papier grâce au digital

Dans les usines de Safran Landing Systems, la transformation digitale passe par la dématérialisation des instructions de travail mises à disposition des opérateurs sur les lignes de production. Le site de Bidos, aux avant-postes de cette révolution, poursuit un plan de route avec un objectif « zéro papier » d’ici fin 2023.

- Découverte

Spécialisé dans la fabrication de pièces de grandes dimensions et l’assemblage de trains d’atterrissage pour près de 20 programmes aéronautiques, le site de Bidos a entamé son virage paperless en 2019. Celui-ci s’est inséré dans un projet de digitalisation structurant de grande ampleur qui venait d’être lancé chez Safran Landing Systems : la mise en œuvre d’un logiciel de Manufacturing Execution System (MES). L’objectif ? Passer à l’ère de l’usine 4.0 en déployant un système de pilotage de l’outil de production, à l’échelle de la société, fondé sur la collecte et l’analyse des données opérateurs et machines.

MES, UN PREMIER JALON DÉCISIF

Interfacé avec les principales applications métiers internes (ERP, PLM as Planned(1), Qualité, etc.), le MES est la brique fondatrice d’une supervision optimisée de la production. Il ouvre la voie à des applications diverses – de la digitalisation des gammes(2) de travail à la maintenance préventive de l’outil industriel, en passant par la gestion de la traçabilité des pièces et des données de production. Outre son impact en termes de pilotage, le MES est associé à un autre enjeu : celui de la continuité numérique, soit la capacité à accéder à la bonne donnée au bon moment et au bon endroit. Il s’agit de garantir pour tous, depuis un seul et même système, un accès fiable aux informations liées à la configuration du produit sur tout son cycle de vie, dès sa conception.

Safran Landing Systems a retenu une solution MES qui s’appelle ShopVue, une des deux solutions présélectionnées par le Groupe avec APRIS. À ce jour, elle est déployée à Gloucester, Montréal et Toronto, et est en cours de déploiement à Quéretaro. À Bidos, elle a d’abord été mise en œuvre en configuration pilote sur la ligne d’assemblage des trains A320, puis déployée au sein de tous les ateliers. Mais ce n’était là qu’une première étape, comme l’explique Philippe Chuburu, Responsable du projet MES/Paperless : « La suite logique consistait à tendre vers le zéro papier, un cap vers lequel Bidos s’est engagé dès le déploiement du MES. Grâce à ce nouvel outil, nous disposons de la couche logicielle pour évoluer vers cet objectif. Le MES permet d’afficher en mode numérique les instructions de travail, les fiches techniques, de collecter et capitaliser les données, etc. : autant de tâches que l’opérateur devait réaliser auparavant sur papier. »

LA RÉVOLUTION « PAPERLESS » EN MARCHE

Après un travail important de refonte et d’harmonisation des processus, nécessaire pour maximiser les gains, la dématérialisation est mise en œuvre sur les gammes des tiges et trains avant A320 en assemblage et fabrication. Les autres ateliers passeront progressivement au paperless, jusqu’à atteindre la cible d’un site 100 % dématérialisé à l’horizon fin 2023. Sans attendre cette date, les projets MES/Paperless font déjà valoir leurs bénéfices. Pour les opérateurs, c’est l’assurance d’avoir les bonnes instructions, à jour, liées aux produits depuis une seule interface. La valeur ajoutée côté management s’exprime notamment par un suivi amélioré de la production et des pièces ainsi qu’une meilleure capacité de planification.

En somme, un outil indispensable pour rationaliser, fiabiliser et accélérer la production, améliorant la qualité, les coûts et les délais de livraison, tout en facilitant la vie des opérateurs.

(1) PLM As Planned : Product Lifecycle Management, système dédié à la création et la gestion des gammes de fabrication et d’assemblage.

(2) Comprenant les listes des opérations à réaliser et le détail des instructions de travail.

En savoir plus sur le Manufacturing 4.0 chez Safran

Lire l'article