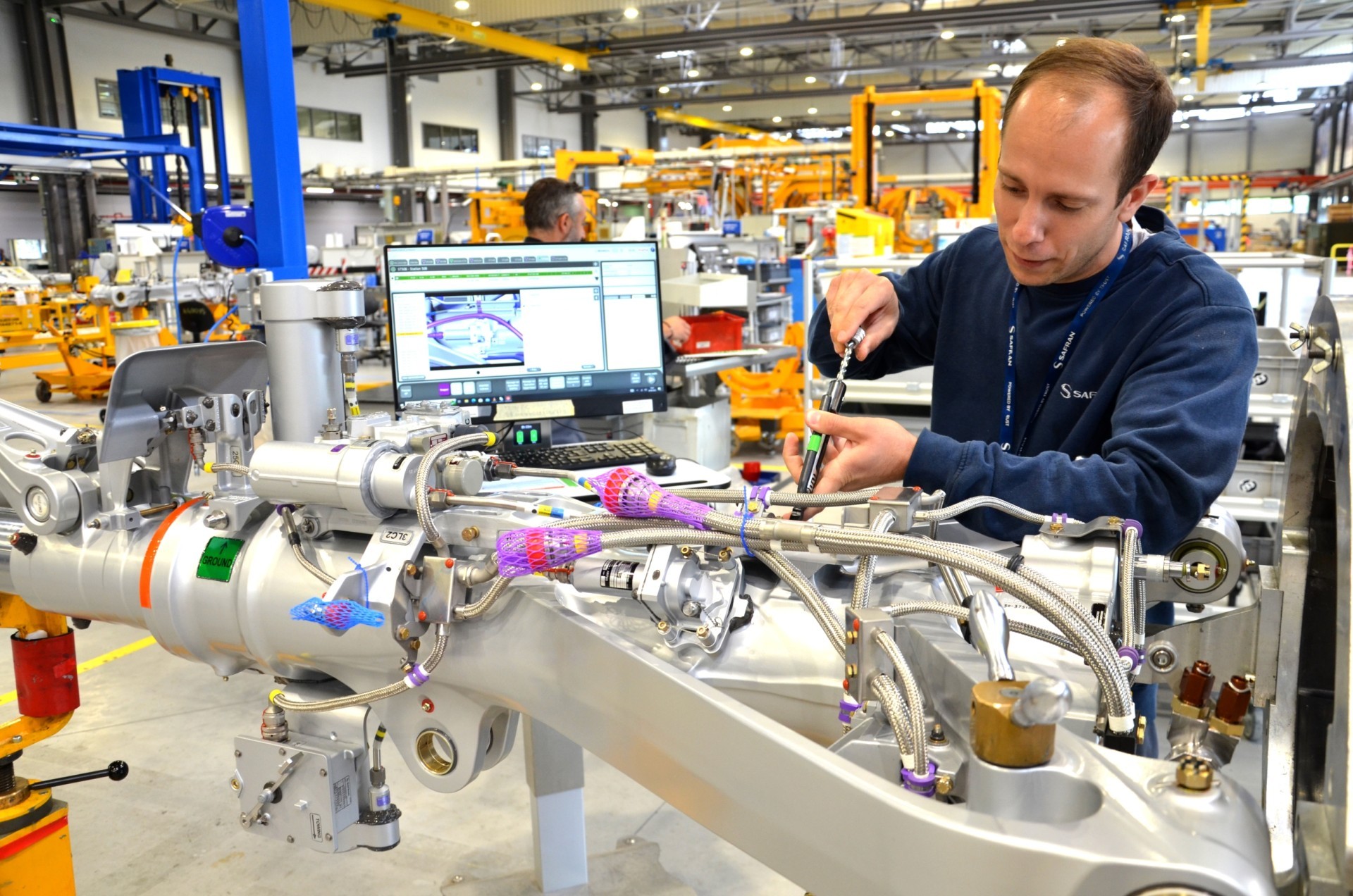

MES: optimización de la producción y desmaterialización gracias a la tecnología digital

En las fábricas de Safran Landing Systems, la transformación digital implica la desmaterialización de las instrucciones de trabajo puestas a disposición de los operarios en las líneas de producción. La planta de Bidos, a la vanguardia de esta revolución, sigue una hoja de ruta con el objetivo de eliminar por completo el papel para finales de 2023.

- Instantáneas

- Descubrimiento

La planta de Bidos, especializada en la fabricación de grandes piezas y en el montaje de trenes de aterrizaje para cerca de 20 programas aeronáuticos emprendió esta iniciativa en 2019 en el marco de un proyecto de digitalización a gran escala que acababa de lanzarse en Safran Landing Systems: la implantación de un software de Manufacturing Execution System (MES). ¿El objetivo? Entrar en la era de la fábrica 4.0 desplegando un sistema de gestión de herramientas de producción para toda la empresa basado en la recopilación y el análisis de datos de operarios y máquinas.

EL MES, UN PRIMER PASO DECISIVO

Interconectado con las principales aplicaciones internas de las líneas de negocio (ERP, PLM as Planned(1), Calidad, etc.), el MES es el pilar de la supervisión optimizada de la producción. Allana el camino a diversas - aplicaciones, desde la digitalización de gamas(2) de trabajo hasta el mantenimiento preventivo de equipos industriales, pasando por la gestión de la trazabilidad de piezas y datos de producción. Además de su impacto en términos de gestión, el MES se asocia a otro reto: el de la continuidad digital, es decir, la capacidad de acceder a los datos correctos en el momento y lugar oportunos. El objetivo es garantizar que todo el mundo tenga un acceso fiable a la información sobre la configuración del producto desde un único sistema a lo largo del ciclo de vida del producto, desde su diseño.

Safran Landing Systems ha seleccionado una solución MES llamada ShopVue, una de las dos soluciones preseleccionadas por el Grupo con APRIS. Hasta la fecha, se ha desplegado en Gloucester, Montreal y Toronto, y actualmente se está implantando en Querétaro. En Bidos, se implantó primero en una configuración piloto en la línea de montaje de los trenes A320 y luego se desplegó en todos los talleres. Sin embargo, este fue solo el primer paso, como explica Philippe Chuburu, director del proyecto MES/Paperless: «El siguiente paso lógico era prescindir del papel, un paso al que Bidos se comprometió en cuanto se implantó el MES. Con esta nueva herramienta, tenemos la capa de software para avanzar hacia este objetivo. El MES permite visualizar digitalmente las instrucciones de trabajo, las fichas técnicas, la recopilación y la capitalización de datos, etc.: todas las tareas que antes el operario tenía que realizar en papel».

LA REVOLUCIÓN «PAPERLESS» ESTÁ EN MARCHA

Tras una importante revisión y armonización de los procesos, necesaria para maximizar las mejoras, se implantó la desmaterialización en las gamas de varillas y trenes delanteros del A320 en las etapas tanto de montaje como de fabricación. Los demás talleres reducirán gradualmente el uso de papel hasta alcanzar el objetivo de una planta 100 % desmaterializada a finales de 2023. Sin esperar a esta fecha, los proyectos MES/Paperless ya arrojan beneficios. Para los operarios, suponen la garantía de disponer de las instrucciones correctas, actualizadas y relacionadas con el producto desde una única interfaz. El valor añadido en el ámbito de la gestión se manifiesta en la mejora del seguimiento de la producción y de las piezas, así como en una mayor capacidad de planificación.

En definitiva, se trata de una herramienta indispensable para racionalizar, fiabilizar y acelerar la producción al tiempo que se mejoran la calidad, los costes y los plazos de entrega y se simplifica la labor de los operarios.

(1) PLM As Planned : Product Lifecycle Management, sistema dedicado a la creación y gestión de líneas de fabricación y montaje

(2) Incluyendo listas de operaciones pendientes y detalles de las instrucciones de trabajo

DESCUBRA EL SITIO DEDICADO a Safran Manufacturing 4.0

Leer el artículo