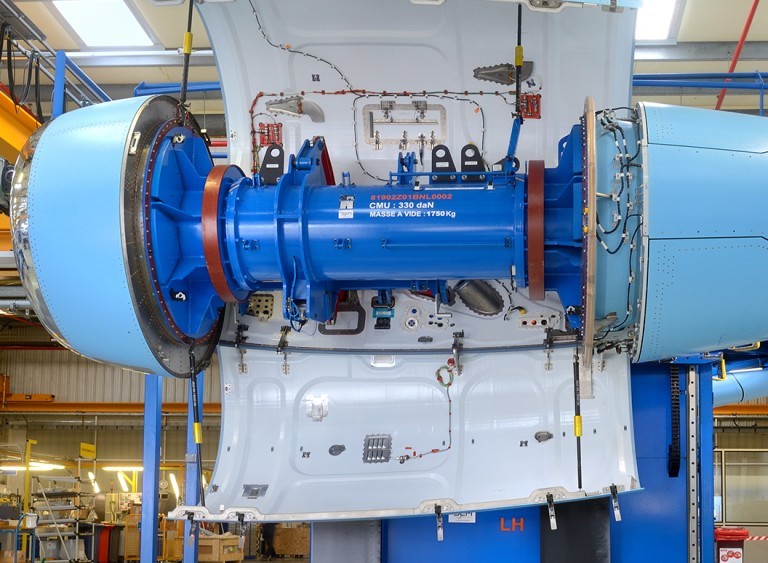

Boeing 737: más arneses para Chihuahua

La historia entre el programa Boeing 737 y el centro de Safran Electrical & Power en Chihuahua no es nueva. El programa, que se lanzó en 2002, alcanzó su velocidad de crucero en 2015.

- Instantáneas

- En profundidad

- Radar

- Perspectiva

Desde entonces, ha atravesado algunas turbulencias. Luego de experimentar problemas de sistemas de software y, por supuesto, tras la crisis del COVID-19, el programa se reactivó en 2021 y continúa su impulso en 2022. Los equipos de Safran Electrical & Power en Chihuahua se anticiparon a la reanudación de las actividades y supieron organizarse para hacer frente al incremento de la carga de trabajo.

Variación de las tasas de producción

«La crisis del COVID-19 no fue lo único que frenó nuestro ritmo de producción aquí en Chihuahua. También influyó el problema del sistema MCAS que se detectó en el avión en enero de 2020», explica Mario Huerta, Director del Programa Boeing 737 MAX en el centro mexicano. Tras alcanzar un ritmo de producción mensual de 55 aviones en 2018 y 2019, la producción de los arneses del Boeing 737 MAX se desplomó a principios de 2020, cuando las autoridades estadounidenses solicitaron su suspensión.

En 2021, el programa se reanudó y pasó de 2 a 25 aviones por mes. «Tras esta aceleración en el segundo semestre de 2021, tuvimos que tomar en cuenta el aumento del ritmo de producción de 25 a 40 aviones previsto para 2022», continúa Mario Huerta.

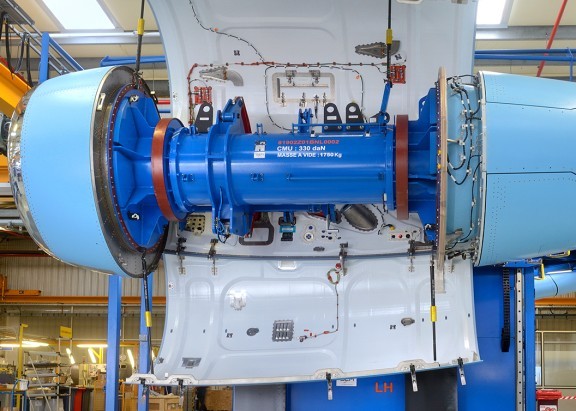

Reaccionar y anticiparse

Safran Electrical & Power implementó una sólida estrategia para hacer frente a todos esos retos. «Fue un trabajo en equipo excepcional que reunió lo mejor de las diferentes áreas como Programas, Recursos Humanos, Suministro, Control de Producción, Funciones Técnicas, Producción, Calidad… Los equipos supieron combinar conocimientos, competencias, experiencia e ideas para implementar un plan eficaz», añade Mario Huerta.

En concreto, desde el cese de la producción en 2020, la comunicación con el cliente se intensificó y estuvo a cargo del Servicio al Cliente del Programa en Seattle. Estos esfuerzos, en colaboración con el equipo de Chihuahua y Boeing, permitieron acelerar progresivamente la producción, en relación directa con los ritmos de producción del cliente. El equipo de producción se amplió considerablemente: pasó de 17 a 180 empleados directos. Además, se introdujeron equipos automatizados para mejorar el rendimiento y consolidar al mismo tiempo la cadena de suministro. «Teníamos menos de seis meses para alcanzar todos esos objetivos. Por eso, decidimos afrontar este reto mediante proyectos Lean Sigma», continúa Mario Huerta.

La fuerza de “One Safran”

A continuación, se llevaron a cabo dos ambiciosos proyectos, que dieron lugar a certificaciones Black Belt. El primero, bajo la dirección de Mario Huerta, puso el foco en la excelencia operativa; el otro, a cargo de Laura Colmenero, Responsable de Ingeniería de Producto para Safran Electrical & Power en Boeing, se centró específicamente en la calidad. «Para llevar a cabo estos proyectos, lanzamos por primera vez en Chihuahua un análisis multidimensional One Safran sobre el conjunto del programa y, de ese modo, evaluamos 15 células de fabricación en cuanto a su mentalidad de Calidad, QRQC, fabricación y criterios de innovación participativa», detalla Laura Colmenero.

Se alentó a todos los empleados a participar en un concurso de mejora del rendimiento que condujo al despliegue de 277 quick wins, iniciativas de efecto rápido bautizadas «Observo y actúo», centradas principalmente en la calidad y el rendimiento. Este concurso promovió una competencia sana dentro de los equipos. Los triunfos se reconocieron y se destacaron mediante entregas de premios. «La coordinación y la adecuada ejecución de todas estas mejoras e iniciativas nos permitieron afrontar nuestros retos en menos de cuatro meses»; concluye Mario Huerta.

Mario Huerta

«Safran es una empresa sumamente rica en liderazgo, conocimientos, resiliencia, disciplina y compromiso. Nuestros empleados marcan una auténtica diferencia dentro de la empresa, todos los días, sean cuales sean los retos a los que se enfrentan, en contexto de pandemia o no. Por eso, era fundamental reunir a todos los miembros del equipo en torno a una visión común, dándoles los medios para contribuir gracias a sus ideas, mejorando los procesos para que pudieran cumplir eficazmente su función en la empresa y alcanzar los objetivos como un equipo cohesionado. Estoy muy orgulloso de formar parte de este increíble equipo.»

Adriana Nuñez

«Los recursos humanos se distinguen por su compromiso para trabajar en equipo, con una visión común, y este proyecto no es la excepción. Cada sector participó activamente en el proyecto para garantizar el éxito del ramp up en el programa 737. El reto al que nos enfrentábamos era el de contratar a los mejores candidatos para respaldar el ramp up. Necesitábamos candidatos que ya estuvieran familiarizados con el programa 737 para reducir el tiempo de aprendizaje de los recién llegados. Por eso, nos pusimos en contacto con antiguos operarios de producción que, gratamente sorprendidos, nos dieron una respuesta favorable. Los operarios estaban muy contentos de volver a incorporarse a nuestro equipo, pues en general estaban muy satisfechos con el entorno y las condiciones de trabajo, lo que facilitó mucho nuestra tarea. Podemos estar orgullosos de pertenecer a un grupo que se compromete a ofrecer tan buenas condiciones a sus empleados y que ha logrado afrontar este importante reto a pesar de todas las consecuencias de la pandemia.»

Laura Colmenero

«El objetivo de mi proyecto era mejorar nuestra calidad interna para reducir los riesgos para nuestro cliente. Nos propusimos una reducción de los defectos por millón de oportunidades (DPMO). Para lograr este objetivo, actualizamos algunos módulos de formación, revisamos y mejoramos las instrucciones de trabajo para facilitar la tarea de los operarios y mejoramos los niveles de QRQC 1 y 2. También implementamos un seguimiento activo del personal nuevo, concentrándonos en el historial de calidad. ¡Al finalizar el proyecto, habíamos reducido en un 70 % nuestro DPMO!»