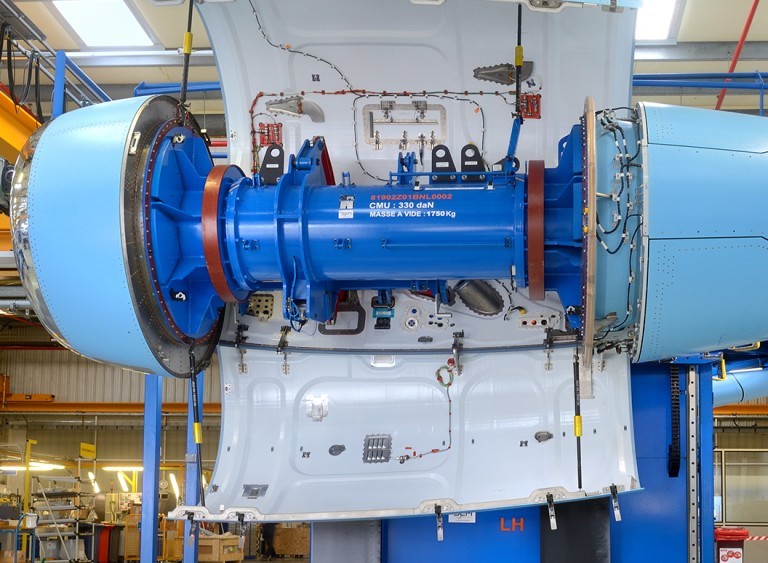

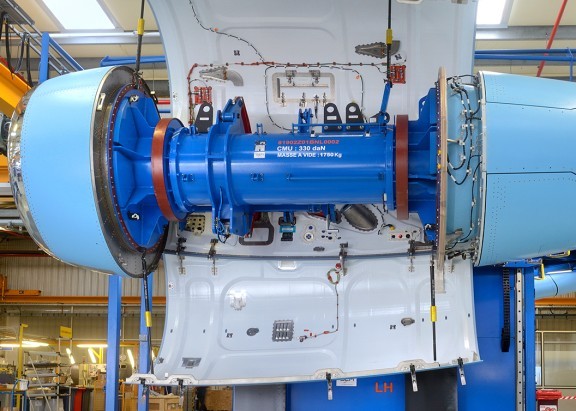

Boeing 737 : plus de harnais pour Chihuahua

L'histoire entre le programme Boeing 737 et le site Safran Electrical & Power à Chihuahua n'est pas récente. Lancé en 2002, il atteint sa vitesse de croisière en 2015.

- Mieux Comprendre

- Éclairage

Il est depuis passé par quelques turbulences. Après les bugs logiciels, et bien sûr, la crise de la Covid-19, le programme a finalement repris sur les chapeaux de roues en 2021 et poursuit son élan en 2022. Les équipes de Safran Electrical & Power de Chihuahua ont anticipé cette relance et ont su s'organiser pour faire face à la charge de travail accrue d’hier, d’aujourd’hui et de demain.

Variation des taux de production

« Ce n’est pas seulement la crise de la Covid-19 qui a ralenti notre cadence de production, ici à Chihuahua, c’est aussi le problème du système MCAS détecté sur l’avion en janvier 2020 », explique Mario Huerta, directeur du Programme pour le site mexicain. Ayant atteint une cadence de production mensuelle de 55 avions en 2018 et 2019, la production des harnais du Boeing 737 MAX s'est effondrée début 2020, lorsque les autorités américaines ont demandé la suspension de vol.

En 2021, le programme a repris, passant de 2 à 25 avions par mois. « Nous avons fait face à la plus forte augmentation de cadence au deuxième semestre de 2021, et nous avons également dû anticiper une nouvelle augmentation de 25 à 40 avions prévue pour 2022 », poursuit Mario Huerta.

Réagir et anticiper

Safran Electrical & Power a donc mis en œuvre une stratégie solide pour relever tous ces défis. « Cela a été un travail d’équipe exceptionnel, rassemblant le meilleur des différents domaines tels que les Programmes, les Ressources humaines, l’Approvisionnement, le Contrôle de Production, les Fonctions techniques, la Production, la Qualité… Les équipes ont su combiner connaissances, compétences, expérience et idées pour mettre en place un plan efficace », ajoute Mario Huerta.

Concrètement, depuis l’arrêt de la production en 2020, la communication avec le client s’est renforcée, soutenue par le Service Programme Client à Seattle. Ces efforts, en collaboration avec l’équipe de Chihuahua et Boeing, ont permis l’accélération progressive de la production, en lien direct avec les cadences du client. L’équipe de production a été largement renforcée, passant de 17 à 180 salariés directs, et introduisant des équipements automatisés pour améliorer la performance tout en consolidant la chaîne d’approvisionnement. « Nous avions moins de six mois pour atteindre l’ensemble de ces objectifs. C’est pourquoi nous avons décidé de relever ce défi par le biais de projets Lean-Sigma », poursuit Mario Huerta.

La force de One Safran

Deux projets ambitieux ont ensuite été menés, tous deux transformés en certifications Black Belt. Le premier, dirigé par Mario Huerta, a mis l’accent sur l’excellence opérationnelle, l’autre, entre les mains de Laura Colmenero, responsable de l’Ingénierie Produit Boeing pour Safran Electrical & Power chez Boeing, a spécifiquement visé la qualité. « Pour réaliser ces projets, nous avons lancé pour la première fois à Chihuahua une analyse multidimensionnelle One Safran sur l’ensemble du programme, et avons ainsi évalué 15 cellules de fabrication sur leur performance Qualité, le QRQC, la fabrication et les critères d’innovation participative, » détaille Laura Colmenero.

Tous les collaborateurs ont été encouragés à participer à un concours d’amélioration de la performance qui a conduit au déploiement de 277 quick wins, des initiatives à effets rapides baptisées « Je vois, j’agis », axées principalement sur la qualité et la performance. Ce concours a favorisé une concurrence saine au sein des équipes. Les succès ont été reconnus et mis à l’honneur au travers des remises de prix. « La coordination et la bonne exécution de toutes ces améliorations et initiatives nous ont permis de relever nos défis en moins de quatre mois », conclut Mario Huerta.

Mario Huerta

« Safran est une entreprise extrêmement riche en termes de leadership, de connaissances, de résilience, de discipline et d’engagement. Nos collaborateurs font une réelle différence au sein de la société, chaque jour, et quels que soient les défis auxquels ils font face, dans un contexte de pandémie ou non. C’est pourquoi il était crucial d’embarquer l’ensemble des membres de l’équipe vers une vision commune, en leur donnant les moyens de contribuer grâce à leurs idées, en améliorant les processus pour qu’ils puissent tenir efficacement leur rôle dans l’entreprise et atteindre les objectifs comme une équipe soudée. Je suis très fier de faire partie de cette incroyable équipe. »

Adriana Nuñez

« Les Ressources humaines se distinguent par leur engagement à travailler en équipe, avec une vision commune, et ce projet ne fait pas exception à la règle. Chaque secteur a participé activement au projet pour assurer le succès du ramp-up sur le programme 737. Recruter les meilleurs candidats pour soutenir le ramp-up, tel était le défi ! Il fallait des personnes déjà familiarisées au programme 737 pour raccourcir la durée de l’apprentissage des nouveaux arrivants. Nous avons donc pris contact avec d’anciens opérateurs de production qui, nous ont répondu favorablement, très heureux de rejoindre une nouvelle fois notre équipe, satisfaits de l’environnement et des conditions de travail. Cela a rendu notre tâche beaucoup plus facile. Nous pouvons être fiers d’appartenir à un groupe qui s’engage à fournir de si bonnes conditions à ses collaborateurs et qui a réussi, malgré toutes les conséquences de la pandémie, à relever cet important défi. »

Laura Colmenero

« L’objectif de mon projet était d’améliorer notre qualité interne afin de réduire les risques pour notre client. Nous avons ciblé une réduction des défauts par million d’opportunités (DPMO). Pour ce faire, nous avons mis à jour certains modules de formation, revu et enrichi les instructions de travail pour faciliter la tâche des opérateurs et amélioré les niveaux QRQC 1 et 2. Nous avons également mis en place un suivi actif du nouveau personnel, en nous concentrant sur l’historique de la qualité. À la clôture du projet, nous avions réduit notre DPMO de 70 % ! »