La Fabrication Additive facilite le « ramp-up » du M88

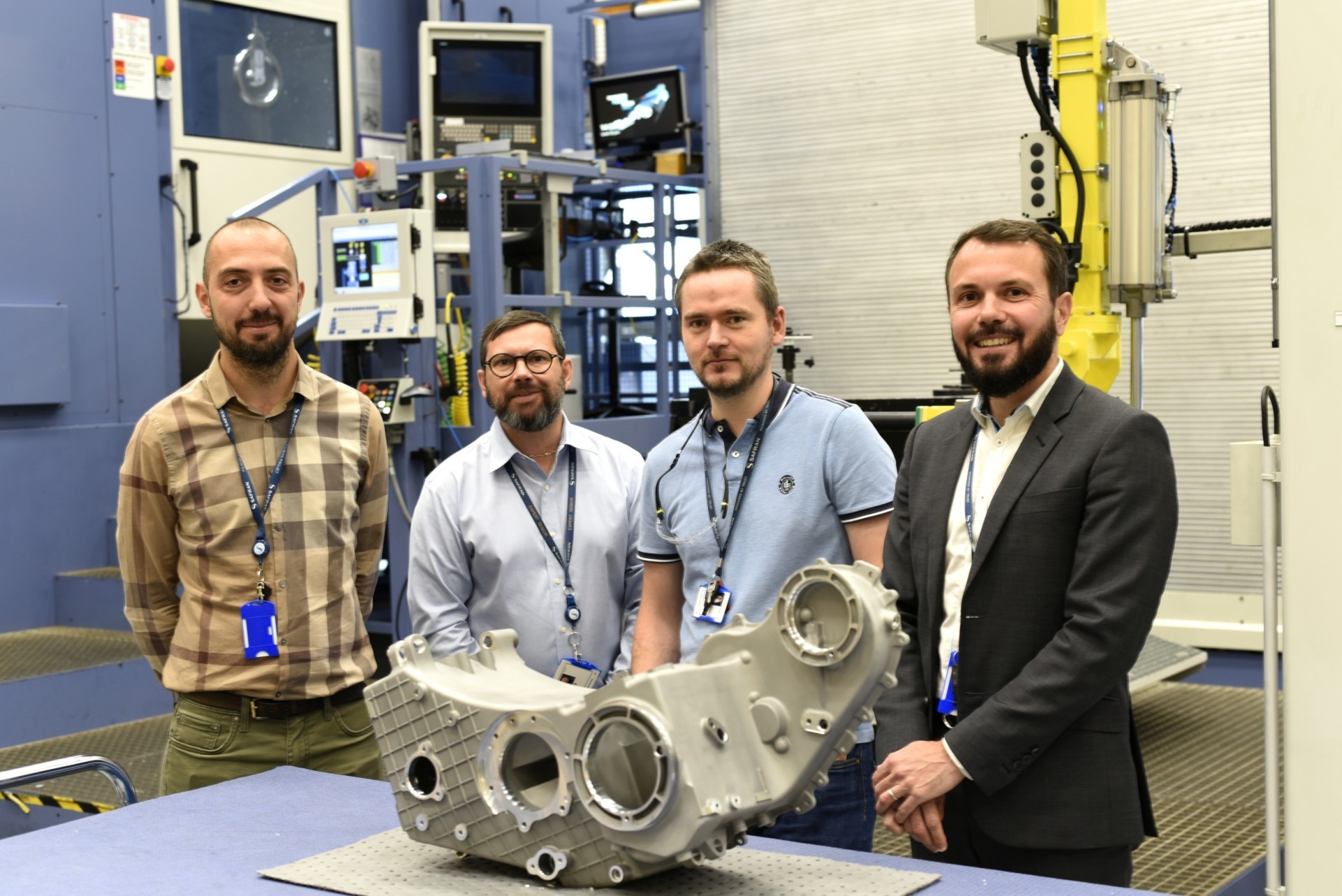

Le 1er mars 2022, l’équipe projet Fabrication Additive de Safran Transmission Systems a présenté sa dernière réalisation : le carter arrière du support d’équipements du moteur M88.

- Instantanés

- Découverte

Réalisé en collaboration avec le Safran Additive Manufacturing Campus (SAMC) et Lisi Aerospace Additive Manufacturing (LAAM), ce projet a été lancé en prévision de la montée en cadence des livraisons du Rafale.

La Fabrication Additive au service d’un objectif ambitieux

Alternative aux procédés traditionnels, la fabrication additive consiste à fabriquer une pièce à partir de fines couches de poudre métallique fondues par un faisceau laser.

Le recours à la fabrication additive – appelé aussi impression 3D – offre de nombreux avantages : flexibilité, gains de masse et de matière première, possibilité de produire des pièces complexes à moindre coût ou des pièces qui ne pourraient être obtenues via les technologies habituelles. Une véritable révolution !

Safran Transmission Systems, leader mondial des systèmes de transmission de puissance mécanique, a lancé ce projet de fabrication additive d’un carter arrière pour le M88, aux côtés d’autres projets majeurs, pour soutenir le ramp-up du Rafale.

Le Carter M88, une pièce complexe…

À l’origine, les carters du support d’équipements M88 du Rafale sont conçus selon le procédé de fonderie en cire perdue, un procédé de moulage de précision d’un objet en métal à partir d’un modèle en cire. « Le premier défi a été de prouver que l’adaptation du carter en fabrication additive était possible sans modification majeure », explique Pierre Vanraet, ingénieur Études et Développement.

En effet, ce carter est une pièce en aluminium de grandes dimensions : 720 mm x 270 mm x 425 mm. Il possède des caractéristiques techniques incompatibles avec des procédés alternatifs. La fabrication additive présente l’avantage de respecter le design actuel sans prise de masse importante.

Le carter a été réalisé en fabrication additive SLM (Selective Laser Melting) dans un alliage d’aluminium particulier, améliorant ses propriétés mécaniques, par couche de 50 microns.

… au cœur de la stratégie du « RAMP-UP »

« De nombreux défi restent à relever pour obtenir la qualification permettant l’entrée en service du carter en fabrication additive », précise Pierre Vanraet, avant d’ajouter : « En collaboration avec Safran Aircraft Engines et SAMC, nous avons défini une feuille de route afin de préparer le ramp-up, estimé à plus 250 % de production en 2024 par rapport à aujourd’hui ! »

Plusieurs chantiers R&T sont actuellement en cours concernant la maîtrise des caractéristiques mécaniques, l’amélioration de l’état de surface et la diminution du coût du carter en fabrication additive, afin d’être compétitif vis-à-vis des fonderies. Ils seront suivis d’étapes de qualification de la pièce en vue d’une introduction en série.

« Chez Safran, la production de carters en fabrication additive est un procédé nouveau. Nous allons devoir établir les règles et les procédures qui serviront aux futures conceptions ! »

Le moteur M88 du Rafale franchit le cap symbolique du million d’heures de fonctionnement

Le passage de ce cap est un succès qui va en appeler bien d’autres ! Fort de l’expérience acquise en France, le M88 a suscité un véritable engouement à l’export, que ce soit auprès des clients historiques tels que l’Égypte, les Émirats arabes unis, le Qatar ou l’Inde, ou bien auprès des nouveaux utilisateurs tels que la Grèce, la Croatie ou l’Indonésie. Ces nouvelles commandes vont générer, dans les années à venir, des milliers d’heures d’utilisation en plus, et tout ce que cela entraîne en termes de production et de support pour les équipes Safran.

M88 - Performances et fiabilité en opération

En savoir plus