RISE: construir la aviación comercial del mañana

El compromiso de Safran de lograr la neutralidad de carbono para 2050 requiere una revolución tecnológica. ¿La apuesta? Satisfacer las necesidades de la aviación comercial con la introducción de un avión de pasillo único equipado con motores ultraeficientes de nueva generación, ya en 2035. Un ambicioso desafío que se está respondiendo actualmente a través del programa CFM RISE, con la participación activa de todas las empresas de Safran.

- INTERIORES

- INVESTIGACIÓN

- Instantáneas

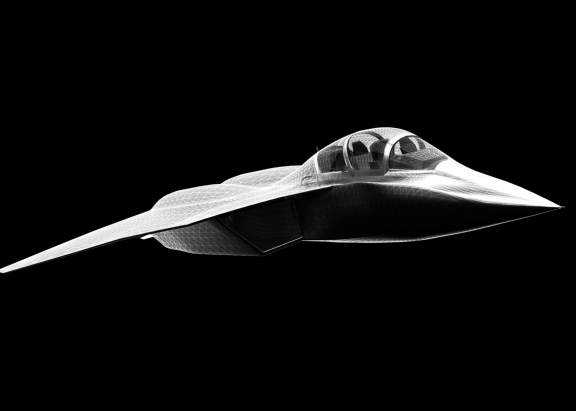

Desde su lanzamiento en junio del 2021, el programa CFM RISE (Revolutionary Innovations for Sustainable Engines) ha alcanzado importantes hitos. Entre ellos está el acuerdo de cooperación, firmado en 2022, entre CFM International y Airbus para construir un prototipo demostrador de pruebas de vuelo con una arquitectura Open fan (es decir, que el ventilador no tiene carenado) de un diámetro de 4 metros. El objetivo para el 2035 es que esta innovadora arquitectura consuma un 20 % menos de combustible que el motor LEAP actual y que sea compatible con combustibles 100 % sostenibles para llegar aún más lejos en la reducción de las emisiones de CO2. También se está estudiando la compatibilidad de esta arquitectura con el hidrógeno junto con Airbus, que aspira a hacer volar un prototipo demostrador de emisiones cero antes del final de la década.

El programa está actualmente muy avanzado, como lo explica Delphine Dijoud, directora de la marca Técnica: “Hemos definido la arquitectura y el plan de maduración tecnológica junto con nuestro socio GE Aerospace. También se están probando los primeros prototipos de piezas. En 2022 se realizaron las primeras pruebas aerodinámicas de la turbina rápida y se están empezando las del ventilador”. ¿El siguiente paso? Validar el diseño preliminar del demostrador del motor en el 2023 para que pueda funcionar en tierra en el 2025. “En el 2023, también debemos continuar las pruebas para acelerar la maduración de los principales componentes tecnológicos que equiparán el primer demostrador del motor y, además, para incluir la hibridación”, prosigue.

Estos avances son el resultado de la movilización de todos los actores de la industria aeronáutica: fabricantes de aeronaves, proveedores, socios académicos y autoridades públicas en el marco de programas de investigación y tecnología europeos (en particular Clean Aviation) y nacionales. “Actualmente se están realizando en Onera algunas pruebas en túnel de viento del Open fan y de sus estátores a escala 1/5 para estudiar el rendimiento acústico y aerodinámico”, añade. “El siguiente paso, en colaboración con Airbus, será combinar esta máquina con un pilón y un ala, para estudiar la integración del motor en el avión. Dado el tamaño del motor, se trata de un aspecto esencial para comprender todos los fenómenos físicos y acústicos con vistas a la demostración en vuelo”.

Delphine Dijoud

“Este reto tecnológico también va acompañado de un reto humano. En Safran, muchas actividades contribuyen al plan de demostración, al diseño y a la fabricación, pasando por el montaje y las pruebas. Esto representa más de 800 empleados implicados en este programa dentro del Grupo y se espera que este número supere los 1000 en 2023.

Toda la experiencia tecnológica adquirida a través de RISE alimentará nuestra ambición de convertirnos en un fabricante de motores completo”, concluye Delphine Dijoud. “Es una oportunidad apasionante poder embarcarse en este programa para encontrar una solución, por el lado de la propulsión, al desafío climático para el transporte aéreo del futuro. Por eso, debemos fortalecer los componentes tecnológicos que nos servirán en el futuro y reforzar su integración, independientemente de las opciones de arquitectura que elijan los fabricantes de aviones”.

Toda la experiencia tecnológica adquirida a través de RISE alimentará nuestra ambición de convertirnos en un fabricante de motores completo.

Abirami Remigius

“Trabajo en los módulos de ventiladores y turbinas BP, tanto en el diseño como en la fabricación. Se trata de una doble capacidad que adquirí anteriormente en los programas SAM146, Silvercrest y LEAP. Mi función es coordinar a los equipos de BE-BM del CEI IC para acelerar la maduración tecnológica de las piezas realizadas por el CEI. Entre los procesos del RISE, la fabricación aditiva ocupa un lugar importante: los equipos de Safran Aircraft Engines trabajan junto a los de Safran Additive Manufacturing para industrializar varias referencias complejas, que antes se fabricaban mediante fundición. Nuestro objetivo es producir piezas de más de un metro de diámetro en un plazo de cinco años. Además, en una gran parte de las piezas de RISE, estamos ampliando el uso de simulaciones digitales de procesos para optimizar el diseño. Todo el trabajo realizado de aquí al 2030 es fundamental para definir las necesidades industriales del mañana. Para ello es necesario estructurar y optimizar los esquemas industriales. Es apasionante trabajar en este producto del futuro, desarrollar conocimientos altamente especializados y, al mismo tiempo, tener en cuenta los aspectos medioambientales”.

Es apasionante trabajar en este producto del futuro, desarrollar conocimientos altamente especializados y, al mismo tiempo, tener en cuenta los aspectos medioambientales.

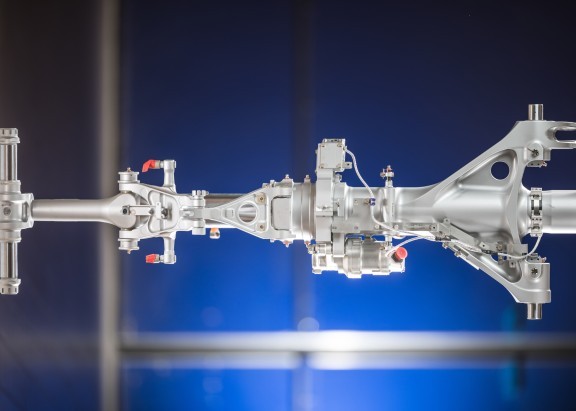

Clément Cottet

“Me encargo de la integración del pie de la hélice y del sistema de distribución variable, que supone un cambio total con respecto a las generaciones anteriores de motores. También trabajo en el cono desarrollado junto a Safran Nacelles. Para innovar, buscamos aprovechar lo mejor de nuestra experiencia e ir más allá para diseñar un sistema eficaz. En ese sentido, se están llevando a cabo diversas reflexiones en relación con los motores turbohélice existentes, en colaboración con GE y las empresas del Grupo. En Safran Aircraft Engines, estamos capitalizando toda la experiencia adquirida, en particular con el Open Rotor, que se probó con éxito en Istres en 2017. Y estamos manteniendo conversaciones con los fabricantes de aviones, especialmente sobre el empuje inverso, para averiguar cuáles son sus necesidades. Es un orgullo trabajar en la próxima generación de motores que no sólo harán avanzar la aviación, ¡sino que también serán esenciales para garantizar la sostenibilidad de la empresa y del Grupo en los años venideros! Me enorgullece contribuir a este desafío técnico y medioambiental”.

Me enorgullece contribuir a este desafío técnico y medioambiental.

¿Lo sabía?

Varias entidades del Grupo participan en distintos niveles del plan de demostración RISE a través del acuerdo de cooperación con CFM:

- 1

Safran Aircraft Engines participa en el demostrador del motor.

- 2

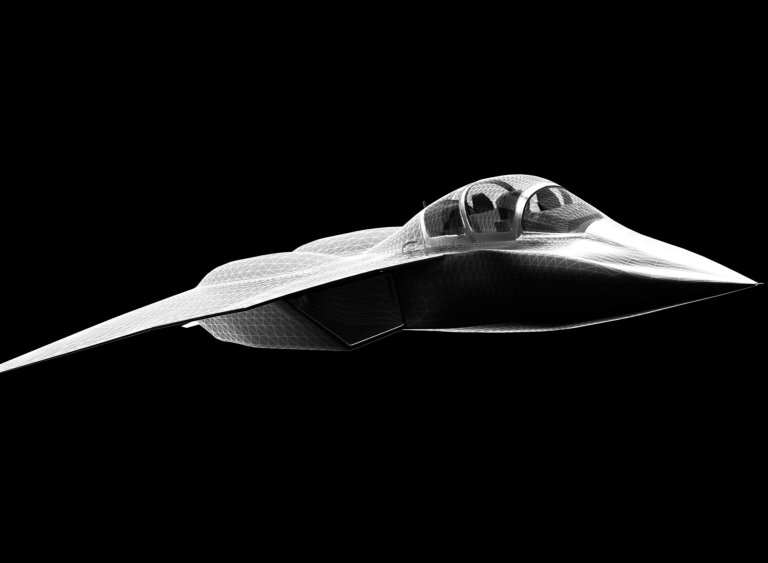

Safran Transmission Systems trabaja en la caja de cambios y la transmisión de potencia.

- 3

Safran Additive Manufacturing Campus participa en la fabricación aditiva y la fundición experimental.

- 4

Safran Aerosystems interviene en el deshielo y en varios accesorios del motor, como la servoválvula de control de paso.

- 5

Safran Tech brinda apoyo a Safran Aircraft Engines en varios aspectos como los revestimientos funcionales, los materiales metálicos y cerámicos para altas temperaturas, la optimización de la metalurgia de las piezas de las cajas de engranajes, la reducción de peso mediante la incorporación de materiales compuestos y la modelización de los procesos asociados.

- 6

Safran Electrical & Power está trabajando en la hibridación eléctrica del motor mediante el desarrollo de máquinas eléctricas, arneses, convertidores, conectores y componentes de distribución, incluyendo conmutadores.

- 7

Safran Aero Boosters diseña y fabrica componentes del motor, a saber: un mid-fan, un booster, intercambiadores y otros equipos de aceite.

- 8

Safran Nacelles desarrolla la estructura aerodinámica en materiales compuestos y metálicos delante y detrás de las hélices, la tobera, algunas piezas giratorias y las superficies acústicas.

- 9

Safran Landing Systems está trabajando en la bomba hidráulica para el sistema de accionamiento del paso del ventilador (Fan Pitch Actuation System, FPAS).

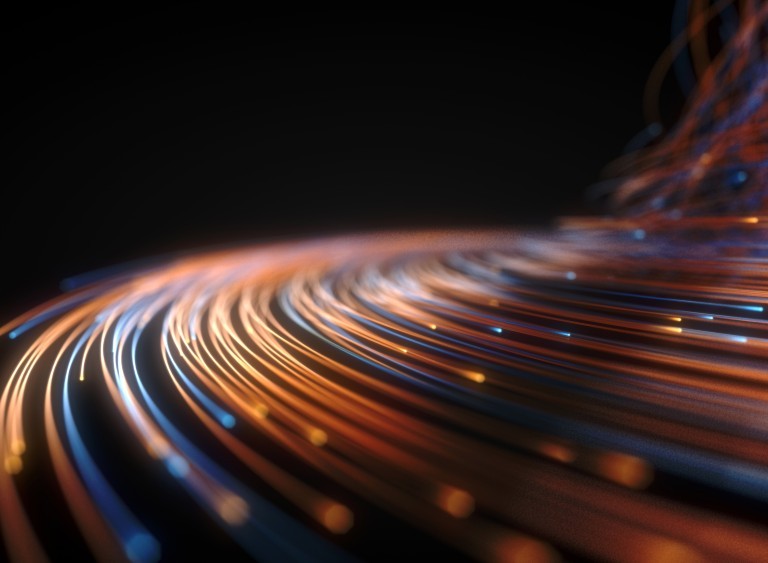

RISE: el reto de la alta tensión y la alta potencia

Con la llegada de RISE y la hibridación eléctrica, se electrificarán nuevas funciones del motor para optimizar la eficiencia de la propulsión. Esta hibridación eléctrica también garantiza la alimentación del motor y de los equipos del avión a través de una red de cables de alta tensión. Máquinas eléctricas, arneses, convertidores, conectores y componentes de distribución, incluyendo conmutadores: Safran Electrical & Power está preparada para afrontar este reto. Para ello, algunas tecnologías candidatas ya existen y se están desarrollando en las gamas ENGINeUSTM, GENeUSTM, GENeUSGRIDTM, así como arneses y componentes. Algunos de estos productos ya han superado las fases de prueba en vuelo, pero demostrar su robustez y fiabilidad sigue siendo un reto importante, sobre todo en entornos tan específicos como el de RISE en términos de altitud y temperatura. Por esta razón, el programa prevé demostradores en tierra y en vuelo para ayudar a acelerar la maduración de estas tecnologías.

SEMINARIO - 3 DE FEBRERO DE 2023

"Hibridación eléctrica" con equipos de Safran Aircraft Engines y Safran Electrical & Power.

Podcast de radar: en el camino hacia una aviación libre de carbono con RISE

Escuchar el podcast