Contrats à l’heure de vol : une nouvelle référence

Déjà bien engagée chez Safran Aircraft Engines, la croissance importante des activités de maintenance et de réparation sur les moteurs CFM56® et LEAP® va se poursuivre en 2022 et au-delà.

- Instantanés

- Bonnes pratiques

- Éclairage

ans ce contexte, deux défis majeurs se présentent à nous : piloter de façon performante les contrats de service à l’heure de vol du LEAP®, un élément déterminant dans la rentabilité des activités d’après-vente ; poursuivre et renforcer toutes les actions contribuant à l’excellence en matière de maîtrise et de réduction des coûts de maintenance du LEAP®. Explications avec François Planaud, directeur de la Division Support & Services de Safran Aircraft Engines et focus sur la ligne SQUIRREL de Châtellerault, un exemple en matière de performance industrielle MRO 4.0.

« L’évolution du modèle après-vente, qui s’accompagne d’enjeux à la fois économiques, industriels et de satisfaction clients est profondément structurante pour nos activités et elle représente pour l’ensemble des équipes des défis ambitieux et motivants, sources de compétitivité et d’innovation. » C’est par ces mots que François Planaud introduit la transition du modèle économique des activités de services des moteurs d’avions civils.

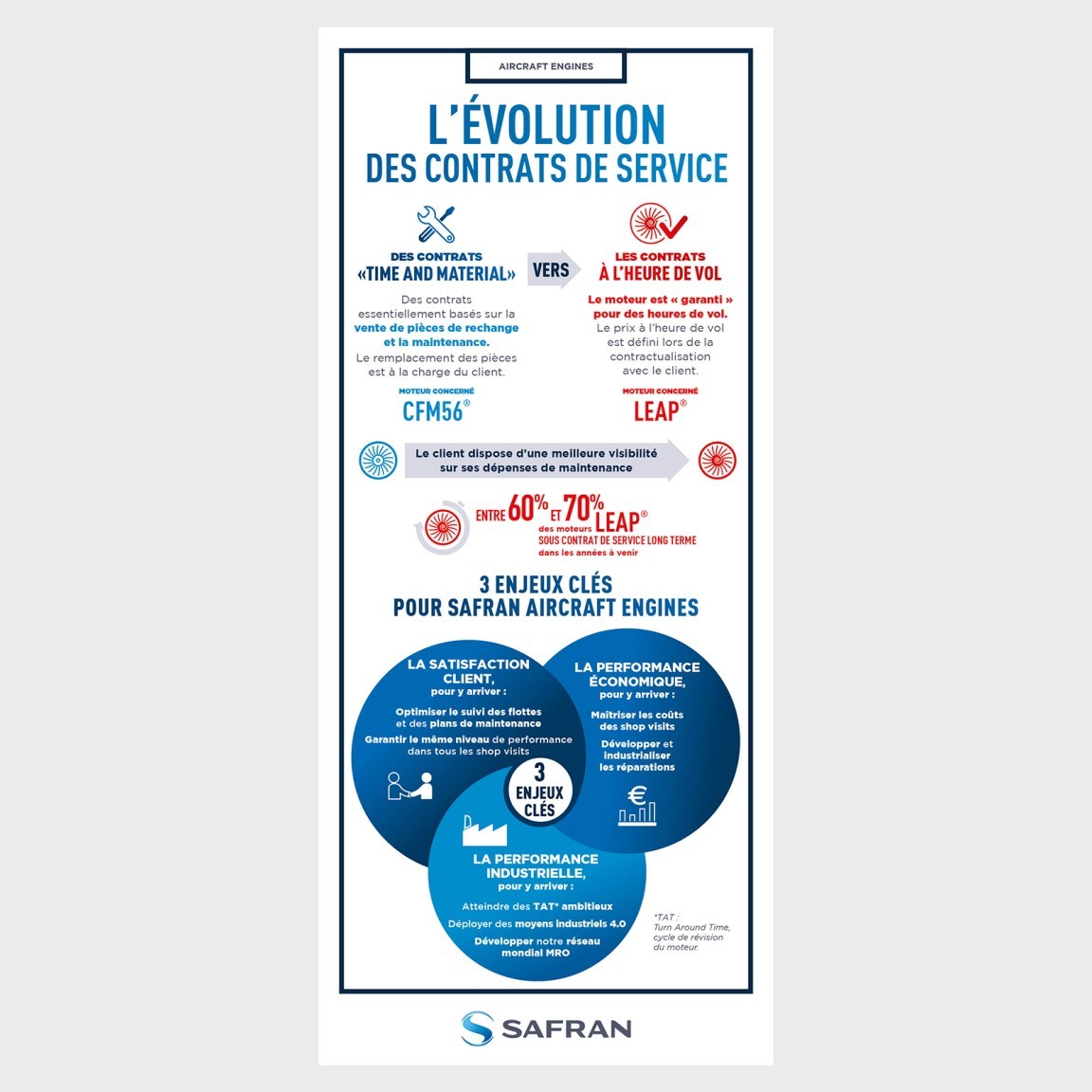

D’un modèle après-vente CFM56® essentiellement basé sur la vente de pièces de rechange et la maintenance en Time and Material(1), nous basculons avec le LEAP® vers une majorité de contrats de services long terme, facturés en fonction des heures de vol (RPFH, Rate per Flight Hour). Dans ces contrats long terme, d’une durée moyenne d’environ 12 ans, et dont le périmètre couvre la maintenance des moteurs en atelier, mais souvent d’autres services (fourniture des moteurs de rechange, divers services Engineering...), le prix à l’heure de vol est défini lors de la contractualisation avec le client. Cela vise à apporter à la compagnie aérienne une meilleure visibilité et prévision de ses dépenses de maintenance. Depuis l’entrée en service des moteurs LEAP®, ce type de contrat s’impose progressivement comme la nouvelle référence : la part des moteurs LEAP® sous contrat de service long terme devrait atteindre entre 60 % et 70 % dans les années à venir. Dans le cadre de ces contrats, l’enjeu est alors de travailler continuellement à la réduction des coûts de maintenance, tout en assurant la satisfaction du client et la disponibilité du matériel sur laquelle nous nous sommes engagés.

Quels leviers sur la rentabilité des contrats de service LEAP® ?

« Les leviers sont de natures très diverses (technique, industrielle, commerciale) et sont mis en œuvre en s’appuyant sur une organisation et des process de pilotage des contrats de service sur un modèle industriel, explique François Planaud. Le premier axe, également clé pour la satisfaction au quotidien de nos clients, consiste à optimiser le suivi des flottes en service et les plans de maintenance. Les outils digitaux (health monitoring, remote diagnostics, algorithmes...) et le volume de données disponibles nous permettent d’anticiper les tendances, de prévenir les événements, et désormais d’individualiser les plans de maintenance pour chaque moteur. »

Il poursuit : « La maîtrise des coûts de shop visit(2) sera essentielle. Nous avons engagé sur le LEAP® un plan d’envergure pour développer et industrialiser les réparations, avec un objectif très clair : disposer de l’ensemble des réparations nécessaires à l’atteinte des coûts cibles de shop visits dès les premières révisions moteurs approfondies prévues à partir de 2024. »

« Enfin, nous avons un enjeu industriel de taille : poursuivre et amplifier le développement de nos capacités de maintenance et réparations pour faire face à une montée en cadence attendue des shop visits LEAP®, améliorer et fluidifier notre performance industrielle pour atteindre des TAT(3) ambitieux, qui satisferont nos clients et qui représentent aussi un levier essentiel d’efficacité industrielle. Sur l’ensemble de nos sites, des projets de modernisation et de transformation sont engagés pour accroître leur capacité et leur efficacité opérationnelle. Nous travaillons également à des projets de création de nouvelles entités, conclut François Planaud. Le déploiement des standards Manufacturing 4.0 fait pleinement partie de nos plans d’action, comme en témoigne la création de la nouvelle ligne de réparation SQUIRREL à Châtellerault. »

SQUIRREL : des moyens de réparation 4.0 et un One Stop Shop à Châtellerault

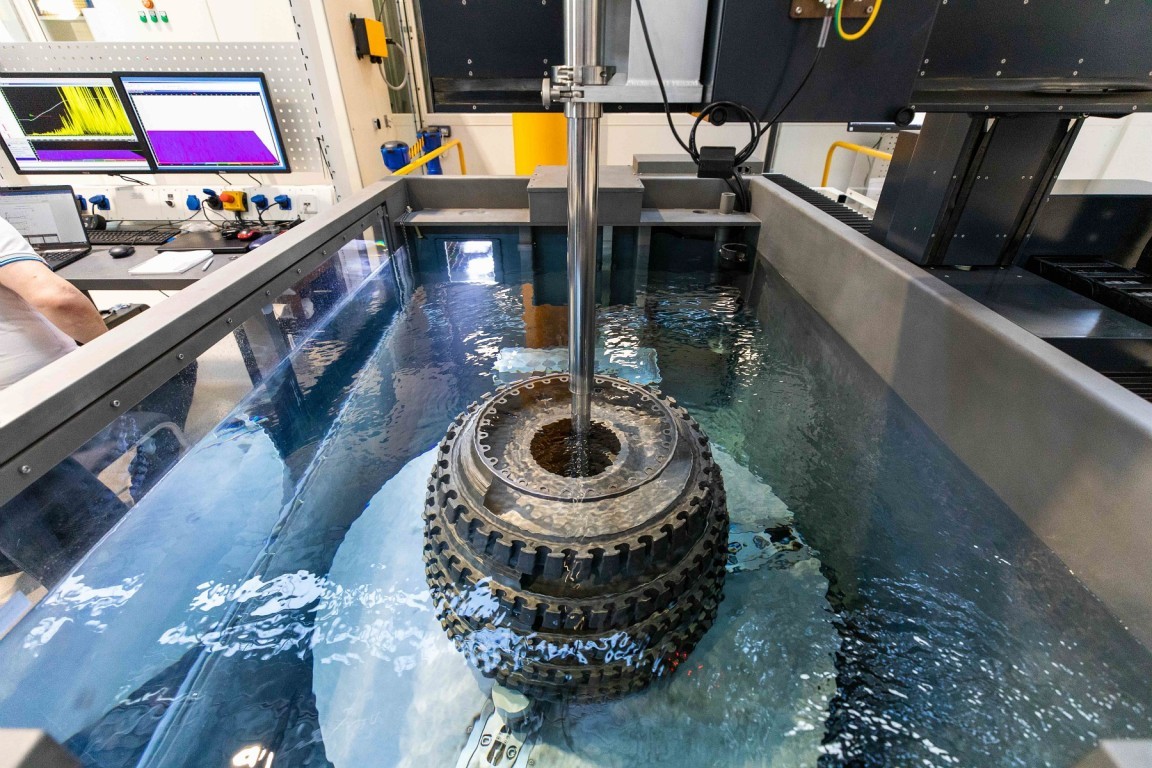

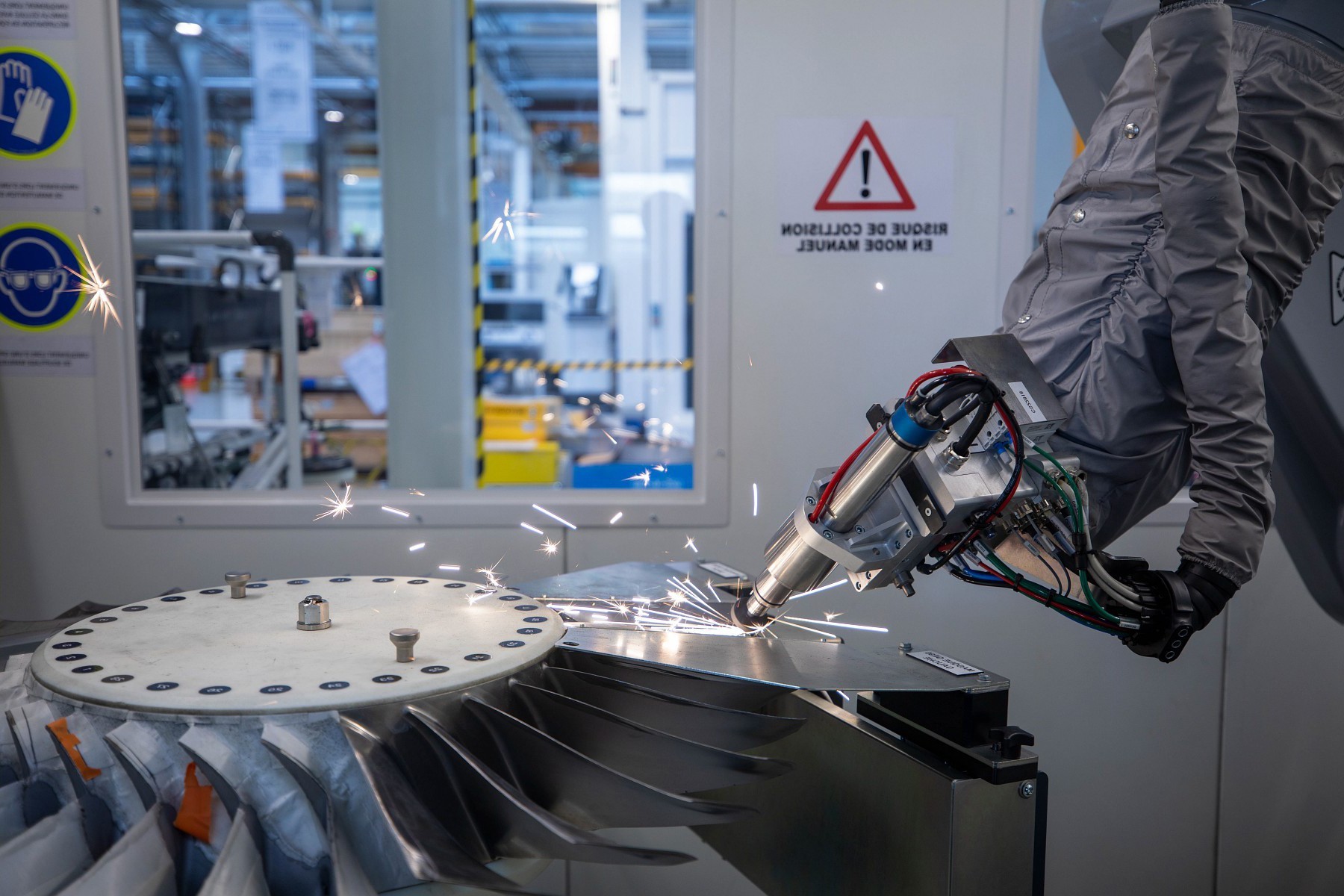

Chariots autoguidés pour le transport de pièces lourdes, “rebiaisage” automatique à l’aide d’un robot d’usinage, contrôle non-destructif ultrason par immersion, pilotage automatisé des opérations… Ce sont quelques-uns des moyens industriels 4.0 de la nouvelle ligne de réparation des pièces tournantes de moteurs civils baptisée SQUIRREL, inaugurée en décembre 2021 sur le site de Châtellerault.

Destinée dans un premier temps à réparer des composants de moteurs de forte puissance (GE90 notamment), elle contribuera ensuite à la montée en cadence sur les activités de réparations LEAP®. « L’intégration de l’ensemble des moyens en un seul lieu constitue un One Stop Shop, qui permet de couvrir l’ensemble du cycle de réparation au sein d’un même atelier, explique Ludovic Molliex, directeur Réparation à la Division Services et Réparation de Safran Aircraft Engines. C’est un atout pour atteindre les objectifs de coût et de délais TAT : l’objectif est de réduire drastiquement le temps d’exécution des réparations de pièces afin d’améliorer la disponibilité des moteurs des compagnies aériennes clientes, tout en diminuant dans nos activités la part de l’empreinte carbone liée au transport de ces pièces. »

(1) Time and Material : facturation à la shop visit en fonction de la consommation de pièces de rechange, de réparations effectuées et du temps passé.

(2) Shop visit : visite en atelier.

(3) TAT : Turn Around Time, cycle de révision du moteur.