Contratos por horas de vuelo: una nueva referencia

Ya en marcha en Safran Aircraft Engines, el crecimiento significativo de las actividades de mantenimiento y reparación de los motores CFM56® y LEAP® continuará en el 2022 y en los años posteriores.

- Instantáneas

- Buenas prácticas

- Perspectiva

n este contexto, se nos presentan dos grandes desafíos: primero, gestionar eficazmente los contratos de servicio por horas del LEAP®, factor determinante para la rentabilidad de las actividades de posventa y, segundo, continuar y fortalecer todas las acciones que contribuyan a la excelencia en términos de control y reducción de costos de mantenimiento del LEAP®. Explicaciones con François Planaud, director de la División de Soporte y Servicios de Safran Aircraft Engines y un examen en detalle de la línea SQUIRREL de Châtellerault, un ejemplo de rendimiento industrial MRO 4.0.

"La evolución del modelo de posventa, que viene acompañada de desafíos tanto en términos económicos, industriales y de satisfacción del cliente, está estructurando profundamente nuestras actividades y representa, para todos los equipos, desafíos ambiciosos y motivadores, fuentes de competitividad e innovación". Con estas palabras, François Planaud presenta la transición del modelo económico de las actividades de servicio de los motores de aeronaves civiles.

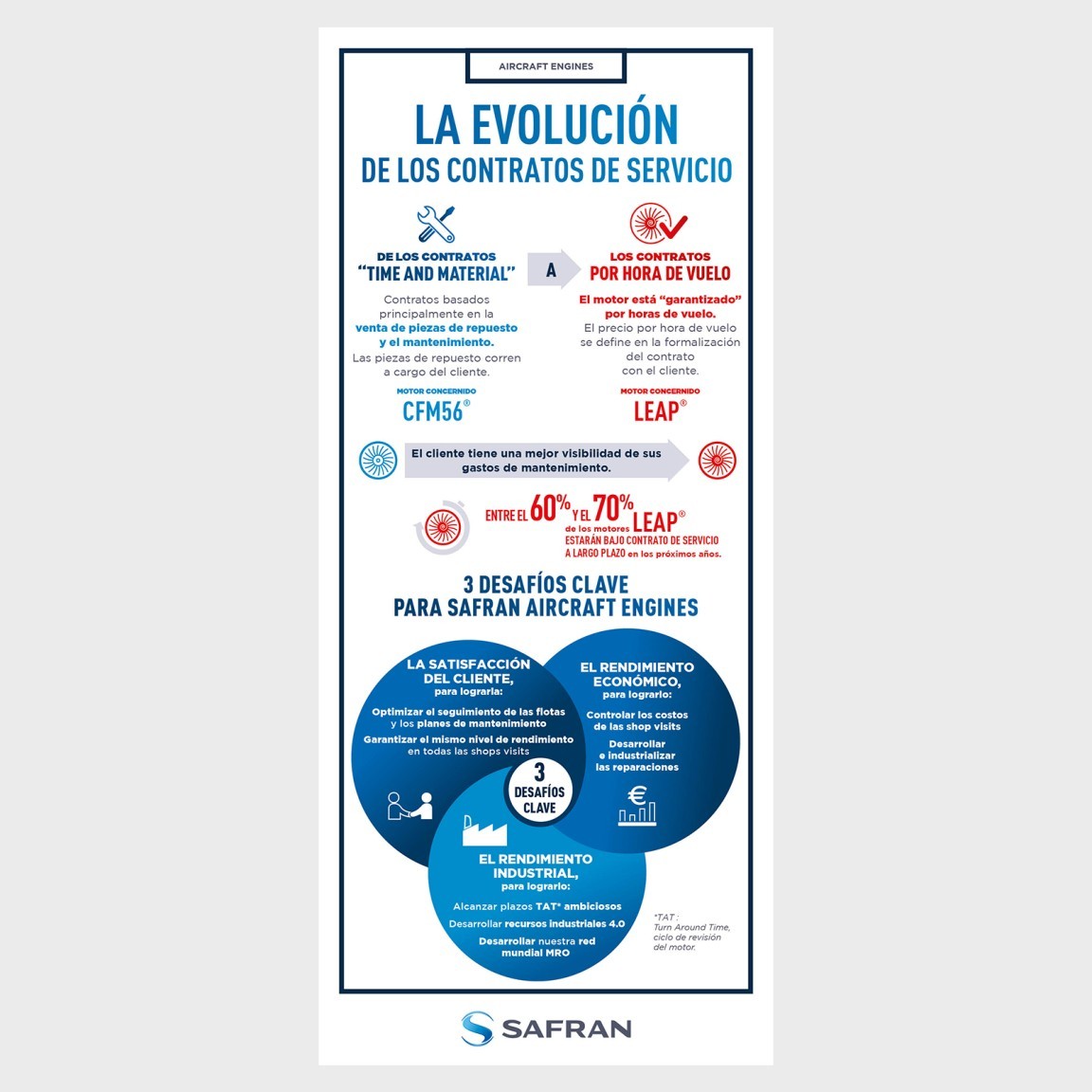

De un modelo de posventa de tipo CFM56®, que se basa esencialmente en la venta de repuestos y el mantenimiento según el modelo Time and Material (1), con el LEAP® estamos pasando a una mayoría de contratos de servicio a largo plazo, facturados en función de las horas de vuelo (RPFH, Rate per Flight Hour). En estos contratos a largo plazo, con una duración promedio de unos 12 años, y cuyo alcance abarca el mantenimiento de motores en taller, pero muchas veces también otros servicios (suministro de motores de repuesto, diversos servicios de ingeniería, etc.), el precio por hora de vuelo se define en la formalización del contrato con el cliente. Es objetivo es proporcionar a la aerolínea una mejor visibilidad y previsión de sus gastos de mantenimiento. Desde la entrada en servicio de los motores LEAP®, este tipo de contrato se está imponiendo gradualmente como el nuevo referente: la cuota de motores LEAP® bajo contrato de servicio a largo plazo debería alcanzar entre el 60 % y el 70 % en los próximos años. En el marco de estos contratos, el desafío está en trabajar continuamente para reducir los costos de mantenimiento, al tiempo que garantizamos la satisfacción del cliente y la disponibilidad de los equipos, según nuestros compromisos.

¿Cuáles son las estrategias de rentabilidad para los contratos de servicio LEAP®?

"Tenemos resortes de diversa índole (técnica, industrial, comercial) que se implementan a partir de una organización y procesos de gestión de contratos de servicios basados en un modelo industrial, explica François Planaud. El primer eje, que también es clave para la satisfacción de nuestros clientes en su día a día, consiste en optimizar el seguimiento de las flotas en servicio y los planes de mantenimiento. Las herramientas digitales (health monitoring, remote diagnostics, algoritmos, etc.) y el volumen de datos disponibles nos permiten anticipar las tendencias, prevenir eventos y, ahora también, individualizar los planes de mantenimiento para cada motor".

Y añade: "El control de los costos de shop visit (2) será fundamental. Con el LEAP® nos hemos embarcado en un plan a gran escala para desarrollar e industrializar las reparaciones, con un objetivo muy claro: contar con todas las reparaciones necesarias para alcanzar los costos objetivo de las shop visits desde las primeras revisiones exhaustivas de los motores, previstas a partir del 2024".

"Por último, tenemos un gran desafío industrial: continuar y ampliar el desarrollo de nuestras capacidades de mantenimiento y reparación para hacer frente al aumento esperado de las shop visits de LEAP®, mejorar y optimizar nuestro rendimiento industrial para lograr plazos TAT (3) ambiciosos, que satisfarán a nuestros clientes y que, además, representan un resorte fundamental para la eficiencia industrial. En todos nuestros centros, se están llevando a cabo proyectos de modernización y transformación para aumentar su capacidad y eficiencia operativa. También estamos trabajando en proyectos de creación de nuevas entidades", concluye François Planaud. "El despliegue de los estándares de Manufacturing 4.0 forma parte integral de nuestros planes de acción, como lo demuestra la creación de la nueva línea de reparación SQUIRREL en Châtellerault".

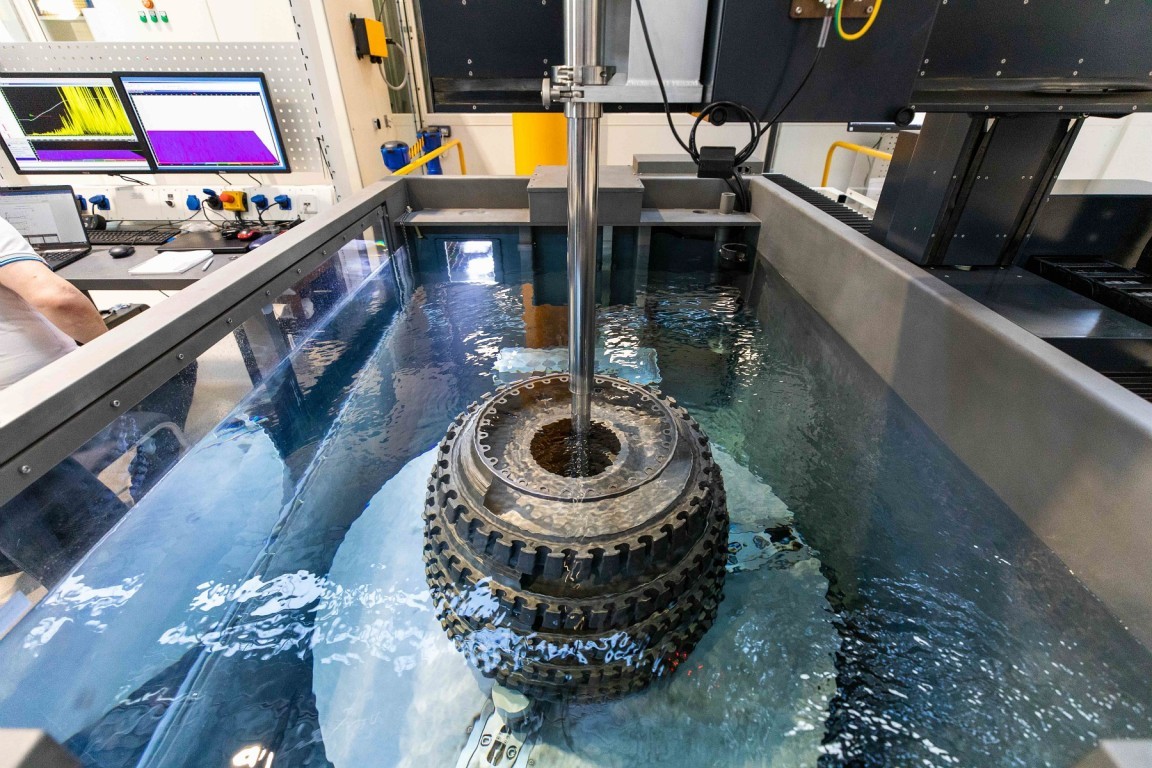

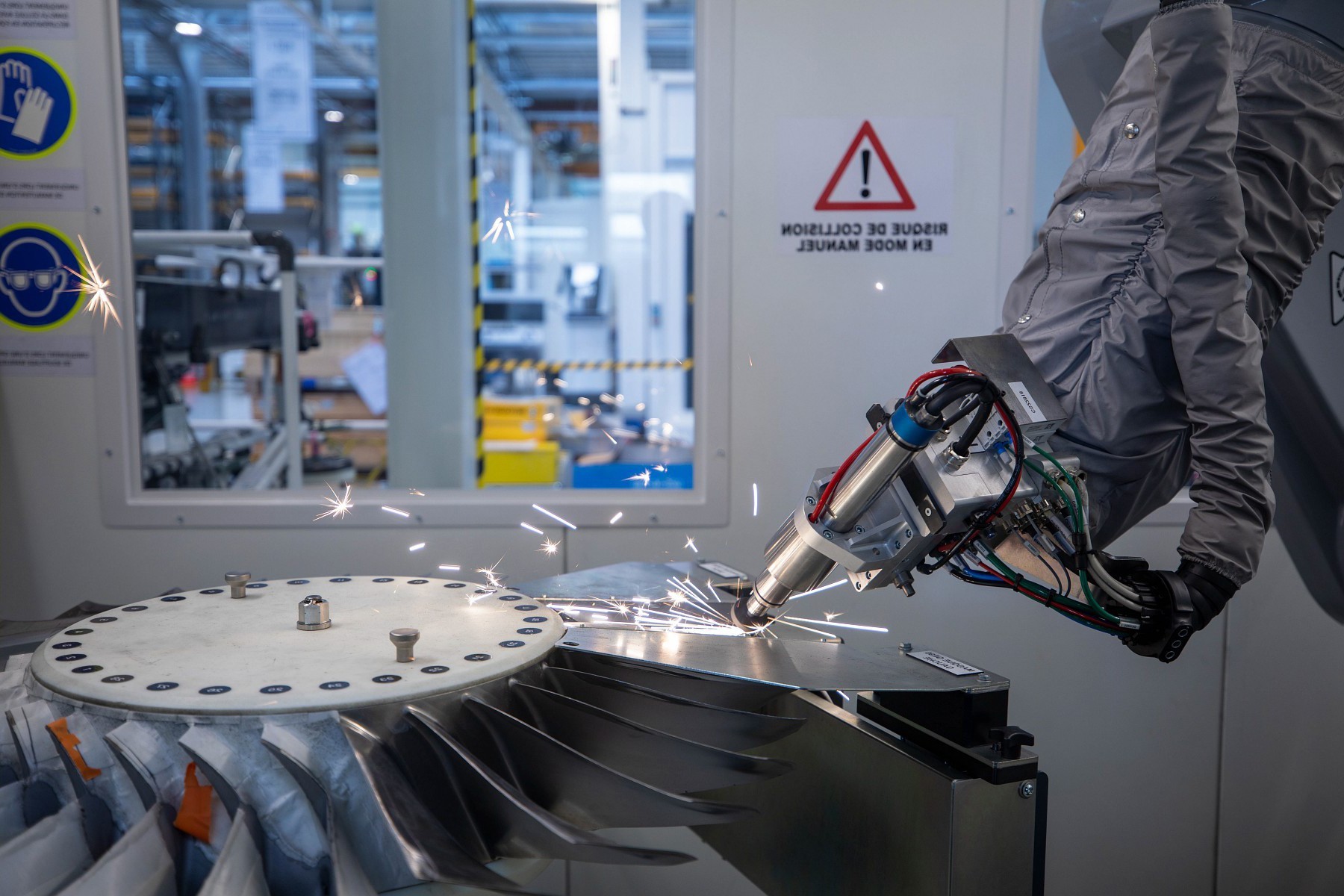

SQUIRREL: recursos de reparación 4.0 y un One Stop Shop en Châtellerault

Montacargas autodirigidos para el transporte de piezas pesadas, corrección automática de inclinaciones gracias a un robot de mecanizado, ensayos ultrasónicos no destructivos mediante inmersión, control automatizado de las operaciones... Estos son algunos de los recursos industriales 4.0 de la nueva línea de reparación de piezas giratorias para motores civiles denominada SQUIRREL y que fue inaugurada en diciembre de 2021 en el centro de Châtellerault.

Inicialmente destinada a reparar componentes de motores de alta potencia (en particular el GE90), pronto contribuirá al aumento de las actividades de reparación del LEAP®. "La integración de todos los medios y recursos en un solo lugar es lo que define un One Stop Shop, que permite cubrir todo el ciclo de reparación dentro de un mismo taller, explica Ludovic Molliex, director de Reparación en la División de Servicios y Reparación de Safran Aircraft Engines. Se trata de un activo para lograr los objetivos de costo y plazos TAT: el objetivo es reducir drásticamente el tiempo de reparación de las piezas para mejorar la disponibilidad de los motores de nuestras aerolíneas clientes, al tiempo que reducimos, en nuestras actividades, la huella de carbono que genera el transporte de estas piezas".

(1) Time and Material: facturación por shop visit en función del consumo de repuestos, las reparaciones realizadas y del tiempo en el taller.

(2) Shop visit: visita al taller.

(3) TAT: ciclo de revisión del motor.